Wykrawanie i przebijanie - Blanking and piercing

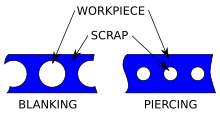

Wykrawanie i przebijanie to procesy ścinania , w których stempel i matryca są wykorzystywane do produkcji części z kręgów lub arkuszy. Wygaszanie tworzy zewnętrzne cechy komponentu, podczas gdy przebijanie tworzy wewnętrzne otwory lub kształty. Wstęga jest tworzona po wyprodukowaniu wielu komponentów i jest uważana za materiał odpadowy. „Groby” powstałe w wyniku przebijania elementów wewnętrznych są również uważane za złom. Terminy „przebijanie” i „dziurkowanie” mogą być używane zamiennie.

Formowanie zadziorów i zadziorów

Zadziory i rolka matrycy są typowymi cechami elementów tłoczonych. Rolka matrycy jest tworzona, gdy tłoczony materiał jest ściskany, zanim materiał zacznie się ścinać. Rolka matrycy ma postać promienia wokół zewnętrznej krawędzi półfabrykatu i przebitych otworów. Po ściśnięciu część ścina się na około 10% grubości części, a następnie odrywa się od taśmy lub arkusza. To pękanie tworzy wypukłą, postrzępioną krawędź, która nazywa się „zadziorem”. Zadziory są zwykle usuwane przez bębnowanie w procesie wtórnym. Wysokość zadziorów może być wykorzystana jako ważny wskaźnik zużycia narzędzia.

Wytyczne dotyczące projektowania oprzyrządowania

Kryteria doboru wszystkich parametrów procesu zależą od grubości blachy i wytrzymałości przebijanego materiału przedmiotu obrabianego.

Luz stempla/matrycy jest kluczowym parametrem, który określa obciążenie lub nacisk wywierany na krawędź skrawającą narzędzia, powszechnie znany jako nacisk punktowy. Nadmierny nacisk punktowy może prowadzić do przyspieszonego zużycia i ostatecznie do awarii. Luz ma również duży wpływ na jakość powierzchni przyciętej krawędzi.

Specyficzne dla materiału wytyczne projektowe są opracowywane przez firmy w celu określenia minimalnych dopuszczalnych wartości średnic otworów, rozmiarów mostków, wymiarów szczelin. Podobnie należy określić układ pasa (szerokość i skok pasa). Należy również wybrać szerokość mostka między detalami i naddatek na krawędzi między detalem a krawędzią taśmy.

Prosta operacja może wymagać jedynie matrycy do naleśników . Podczas gdy wiele matryc wykonuje jednocześnie złożone procedury, matryca naleśnikowa może wykonać tylko jedną prostą procedurę, w której gotowy produkt jest usuwany ręcznie.

Warianty procesu

Istnieją różne rodzaje wykrawania i przekłuwania: nakłuwanie, perforowanie, nacinanie, nacinanie, golenie, odcinanie i wbijanie.

Lancy

Nakłuwanie to operacja przekłuwania, w której obrabiany przedmiot jest ścinany i wyginany jednym uderzeniem matrycy. Kluczową częścią tego procesu jest to, że nie następuje redukcja materiału, a jedynie modyfikacja jego geometrii. Ta operacja służy do tworzenia zakładek, otworów wentylacyjnych i żaluzji .

Cięcie wykonane w nakłuciu nie jest cięciem zamkniętym, jak w przypadku perforacji, mimo że używana jest podobna maszyna, ale bok pozostaje połączony, aby był zgięty ostro lub bardziej zaokrąglony.

Nakłuwanie można wykorzystać do wykonania częściowych konturów i uwolnienia materiału do innych operacji na dalszych etapach linii produkcyjnej. Oprócz tych powodów, nakłuwanie jest również używane do tworzenia zakładek (gdzie materiał jest zagięty pod kątem 90 stopni do materiału), otworów wentylacyjnych (gdzie zagięcie wynosi około 45 stopni) i żaluzji (gdzie kawałek jest zaokrąglony lub wygięty). . Nakłuwanie pomaga również w cięciu lub lekkim ścinaniu arkusza na kształt cylindryczny.

Normalnie nakłuwanie odbywa się na prasie mechanicznej, nakłuwanie wymaga użycia stempli i matryc. Różne stemple i matryce określają kształt i kąt (lub krzywiznę) nowo wykonanego odcinka materiału. Matryce i stemple muszą być wykonane ze stali narzędziowej, aby wytrzymać powtarzalny charakter procedury.

Perforacja

Perforacja to narzędzie do przekłuwania, które polega na wybijaniu dużej liczby blisko rozmieszczonych otworów.

Nacinanie

Nacinanie to operacja przebijania, która usuwa materiał z krawędzi obrabianego przedmiotu.

Ogryzanie

Proces skubania wycina kontur, wytwarzając serię nakładających się szczelin lub nacięć. W tym celu można użyć nibblera . Pozwala to na formowanie skomplikowanych kształtów z blachy o grubości do 6 mm (0,25 cala) przy użyciu prostych narzędzi. jest to zasadniczo mały cios i matryca, który szybko się odwzajemnia; około 300-900 razy na minutę. Stemple są dostępne w różnych kształtach i rozmiarach; stemple podłużne i prostokątne są powszechne, ponieważ minimalizują straty i pozwalają na większe odległości między uderzeniami w porównaniu do stempla okrągłego. Nacinanie może wystąpić na zewnętrznej lub wewnętrznej stronie materiału, jednak wewnętrzne nacięcia wymagają otworu do włożenia narzędzia.

Proces ten jest często stosowany w przypadku części, które nie mają ilości, która uzasadniałaby zastosowanie dedykowanej wykrojnika. Gładkość krawędzi zależy od kształtu wykrojnika i wielkości nakładania się nacięć; naturalnie im bardziej zachodzą na siebie nacięcia, tym czystsza jest krawędź. Aby zwiększyć dokładność i gładkość, większość kształtów utworzonych przez nibowanie po zakończeniu jest poddawana procesom piłowania lub szlifowania.

Golenie

Proces golenia to operacja wykańczająca, w której niewielka ilość metalu jest odcinana od już wygaszonej części. Jego głównym celem jest uzyskanie lepszej dokładności wymiarowej, ale cele drugorzędne obejmują wyrównanie krawędzi i wygładzenie krawędzi. Puste części można ostrzyć z dokładnością do 0,025 mm (0,001 cala). Cięcie metali odbywa się w celu usunięcia nadmiaru lub złomu. Zapewniona jest prosta, gładka krawędź i dlatego golenie jest często wykonywane na częściach instrumentów, zegarkach i częściach zegarów i tym podobnych. Golenie odbywa się za pomocą matryc do golenia specjalnie zaprojektowanych do tego celu.

Lamówka

Operacja przycinania jest ostatnią wykonywaną operacją, ponieważ usuwa nadmiar lub niechciane nieregularności ze ścianek ciągnionych arkuszy.

Dokładne wygaszanie

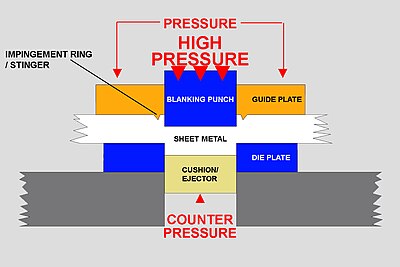

Precyzyjne wykrawanie to specjalistyczna forma wykrawania, w której podczas ścinania nie występuje strefa pękania. Osiąga się to poprzez ściśnięcie całej części, a następnie górny i dolny stempel wyciągają blank. Pozwala to procesowi zachować bardzo wąskie tolerancje i być może wyeliminować operacje wtórne.

Materiały, które można dokładnie wykrawać, obejmują aluminium , mosiądz , miedź oraz stal węglową , stopową i nierdzewną .

Prasy do precyzyjnego wykrawania są podobne do innych pras do tłoczenia metali , ale mają kilka krytycznych dodatkowych części. Typowa złożona prasa do precyzyjnego wykrawania zawiera hartowany wykrojnik (męski), hartowany wykrojnik (żeński) oraz płytę prowadzącą o podobnym kształcie/rozmiarze do wykrojnika. Płyta prowadząca jest pierwszą nakładaną na materiał, uderzając w materiał ostrym występem lub żądłem wokół obwodu otworu matrycy. Następnie przeciwciśnienie jest przykładane naprzeciw stempla, a na końcu stempel matrycy przepycha materiał przez otwór matrycy. Ponieważ płyta prowadząca trzyma materiał tak mocno i ponieważ stosuje się przeciwciśnienie, materiał jest cięty w sposób bardziej podobny do wyciskania niż typowego wykrawania. Własności mechaniczne cięcia korzystnie wpływają na utwardzoną warstwę na krawędzi cięcia części. Ponieważ materiał jest tak mocno trzymany i kontrolowany w tej konfiguracji, płaskość części pozostaje bardzo wierna, zniekształcenia są prawie wyeliminowane, a zadziory na krawędziach są minimalne. Prześwity między matrycą a stemplem wynoszą zazwyczaj około 1% grubości ciętego materiału, co zwykle waha się między 0,5–13 mm (0,020–0,512 cala). Obecnie części o grubości do 19 mm (0,75 cala) można wycinać za pomocą dokładnego wykrawania. Możliwe są tolerancje w zakresie ±0,0003–0,002 cala (0,0076–0,0508 mm), w zależności od grubości materiału podstawowego i wytrzymałości na rozciąganie oraz układu części.

W przypadku standardowych złożonych procesów wykrawania dokładnego, wiele części można często wykończyć w jednej operacji. Części mogą być przebijane , częściowo przebijane, przesunięte (do 75°), wytłaczane lub wybijane , często w jednej operacji. Niektóre kombinacje mogą wymagać progresywnych operacji dokładnego wykrawania, w których wiele operacji jest wykonywanych na tej samej stacji prasowania. Ze względu na dłuższą żywotność wykrojniki są zwykle pokrywane powłokami ochronnymi PVD .

Zalety precyzyjnego wygaszania to:

- doskonała kontrola wymiarów, dokładność i powtarzalność w trakcie produkcji;

- zachowana jest doskonała płaskość części;

- proste, doskonale wykończone krawędzie w porównaniu z innymi procesami tłoczenia metali;

- niewielka potrzeba obróbki detali;

- wiele funkcji można dodać jednocześnie w jednej operacji;

- bardziej ekonomiczne w przypadku dużych serii produkcyjnych niż tradycyjne operacje, gdy uwzględni się dodatkowy koszt obróbki i czas (minimum 1000-20000 części, w zależności od operacji obróbki wtórnej).

Jedną z głównych zalet wykrawania dokładnego jest to, że szczeliny lub otwory mogą być umieszczane bardzo blisko krawędzi części lub blisko siebie. Ponadto wykrawanie dokładne może dawać otwory, które są znacznie mniejsze (w porównaniu do grubości materiału) niż w przypadku konwencjonalnego tłoczenia.

Wady to:

- nieco wolniej niż tradycyjne operacje wykrawania;

- wyższe koszty sprzętu, ze względu na wyższe koszty oprzyrządowania w porównaniu z tradycyjnymi operacjami wykrawania i wyższe wymagania tonażowe dla pras

Bibliografia

Bibliografia

- Bralla, James G. (1999). Podręcznik Projektowania dla Produkcji . Nowy Jork, Nowy Jork: McGraw-Hill. Numer ISBN 0-07-007139-X.

- Degarmo, E. Paul; Czarny, JT.; Kohser, Ronald A. (2003). Materiały i procesy w produkcji (wyd. 9). Wileya. Numer ISBN 0-471-65653-4.

- Todda, Roberta H.; Dell K. Allen; Leo Alting (1994), Przewodnik dotyczący procesów produkcyjnych , Industrial Press Inc, ISBN 0-8311-3049-0