Korbowód - Connecting rod

Korbowód jest częścią silnika tłokowego , który łączy się z tłoka na wał korbowy . Wraz z korbą korbowód zamienia ruch posuwisto-zwrotny tłoka na obrót wału korbowego. Korbowód jest wymagany do przenoszenia sił ściskających i rozciągających z tłoka. W swojej najpowszechniejszej postaci, w silniku spalinowym , umożliwia obracanie się na końcu tłoka i obrót na końcu wału.

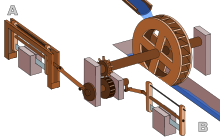

Poprzednikiem korbowodu jest łącznik mechaniczny używany przez młyny wodne do przekształcania ruchu obrotowego koła wodnego na ruch posuwisto-zwrotny.

Najczęstsze zastosowanie korbowodów to silniki spalinowe lub parowe .

Początki

Najwcześniejsze dowody istnienia korbowodu pojawiły się w rzymskim tartaku Hierapolis pod koniec III wieku naszej ery . Pojawia się również w dwóch wschodniorzymskich tartakach z VI wieku wykopanych w Efezie i Gerasie . Mechanizm korbowy i korbowodowy tych rzymskich młynów wodnych zamieniał ruch obrotowy koła wodnego na ruch liniowy brzeszczotów.

W renesansowych Włoszech najwcześniejsze dowody na – choć mechanicznie źle rozumianą – korbę składaną i korbowód można znaleźć w szkicownikach Taccoli . Dobre zrozumienie tego ruchu pokazuje malarz Pisanello (zm. 1455), który pokazał pompę tłokową napędzaną kołem wodnym i obsługiwaną przez dwie proste korby i dwa korbowody.

W XVI wieku dowody na korby i korbowody w traktatach technologicznych i dziełach sztuki renesansowej Europy stają się obfite; Agostino Ramellego „S zróżnicowany i Artifactitious Maszyna 1588 samych przedstawia osiemnaście przykładach, liczba, która wzrasta w Theatrum Machinarum Novum przez Georg Andreas Böckler 45 różnych maszyn.

Wczesna dokumentacja projektu miała miejsce między 1174 a 1206 rokiem ne w stanie Artuqid (współczesna Turcja), kiedy wynalazca Al-Jazari opisał maszynę, która zawierała korbowód z wałem korbowym do pompowania wody jako część maszyny do podnoszenia wody.

Silniki parowe

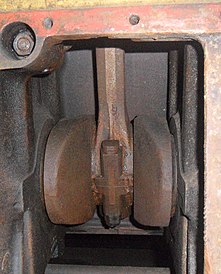

Silnik atmosferyczny Newcomen z 1712 roku (pierwszy silnik parowy) wykorzystywał napęd łańcuchowy zamiast korbowodu, ponieważ tłok wytwarzał siłę tylko w jednym kierunku. Jednak większość silników parowych po tym jest dwustronnego działania , dlatego siła wytwarzana jest w obu kierunkach, co prowadzi do użycia korbowodu. Typowy układ wykorzystuje duży przesuwny blok łożyskowy zwany poprzeczką z zawiasem między tłokiem a korbowodem umieszczonym na zewnątrz cylindra, co wymaga uszczelnienia wokół tłoczyska .

W lokomotywie parowej korby są zwykle montowane bezpośrednio na kołach napędowych . Korbowód jest używany pomiędzy czopem korby na kole a poprzeczką (gdzie łączy się z tłoczyskiem ). Równoważne korbowody w lokomotywach spalinowych nazywane są „drążkami bocznymi” lub „korbowodami sprzęgającymi”. W mniejszych lokomotywach parowych korbowody mają zwykle przekrój prostokątny, jednak sporadycznie stosowane są korbowody okrętowe o przekroju kołowym.

W przypadku parowców wiosłowych korbowody nazywane są „pitmanami” (nie mylić z ramionami pitmana ).

Silniki z zapłonem wewnętrznym

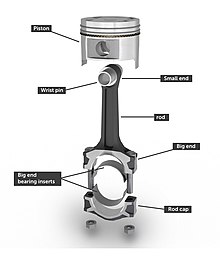

Korbowód do silnika spalinowego składa się z „dużego końca”, „drążka” i „małego końca” (lub „małego końca”). Mały koniec jest przymocowany do sworznia (nazywanego również „trzpieniem tłokowym” lub „szpilką na nadgarstek”), która może obracać się w tłoku. Zazwyczaj duży koniec łączy się z czopem korbowym za pomocą łożyska ślizgowego, aby zmniejszyć tarcie; jednak niektóre mniejsze silniki mogą zamiast tego używać łożyska tocznego , aby uniknąć konieczności stosowania pompowanego układu smarowania.

Zazwyczaj w łożysku na dużym końcu korbowodu jest wywiercony otwór, przez co olej smarujący wytryskuje na oporową stronę ścianki cylindra w celu smarowania przesuwu tłoków i pierścieni tłokowych .

Korbowód może obracać się na obu końcach, dzięki czemu kąt pomiędzy korbowodem a tłokiem może się zmieniać, gdy drążek porusza się w górę iw dół oraz obraca się wokół wału korbowego .

Materiały

Materiały stosowane do korbowodów są bardzo zróżnicowane, w tym stal węglowa, spiek żelazny, stal mikrostopowa, żeliwo sferoidalne. W seryjnie produkowanych silnikach samochodowych korbowody są najczęściej wykonane ze stali . W zastosowaniach o wysokiej wydajności można stosować korbowody „kęsowe”, które są obrabiane z litego kęsa metalu, a nie odlewane lub kute.

Inne materiały obejmują T6- 2024 stopu aluminium lub T651- 7075 stopu aluminium , które są wykorzystywane do lekkością i zdolnością do absorbowania duży wpływ kosztem trwałości. Tytan to droższa opcja, która zmniejsza wagę. Żeliwo może być używane do tańszych, mniej wydajnych zastosowań, takich jak skutery.

Awaria podczas pracy

Podczas każdego obrotu wału korbowego na korbowód często działają duże i powtarzalne siły: siły ścinające wynikające z kąta między tłokiem a czopem korbowym, siły ściskające przy ruchu tłoka w dół oraz siły rozciągające przy ruchu tłoka w górę. Siły te są proporcjonalne do kwadratu prędkości obrotowej silnika (RPM).

Awaria korbowodu, często nazywana „rzucaniem korbowodu”, jest jedną z najczęstszych przyczyn katastrofalnej awarii silnika w samochodach, często przebijając złamany korbowód przez bok skrzyni korbowej, a tym samym uniemożliwiając naprawę silnika. Najczęstsze przyczyny awarii korbowodu to awaria rozciągania spowodowana wysokimi prędkościami obrotowymi silnika, siła uderzenia, gdy tłok uderza w zawór (z powodu problemu z mechanizmem rozrządu), awaria łożyska korbowodu (zwykle z powodu problemu ze smarowaniem) lub nieprawidłowy montaż korbowodu .

Zużycie cylindra

Siła boczna wywierana na tłok przez korbowód przez wał korbowy może spowodować, że cylindry przybiorą owalny kształt. To znacznie zmniejsza wydajność silnika, ponieważ okrągłe pierścienie tłokowe nie są w stanie prawidłowo uszczelnić owalnych ścianek cylindra.

Wielkość siły bocznej jest proporcjonalna do kąta pochylenia korbowodu, dlatego dłuższe korbowody zmniejszą siłę boczną i zużycie silnika. Jednak maksymalna długość korbowodu jest ograniczona rozmiarem bloku silnika; długość skoku plus długość korbowodu nie musi skutkować tłoka podróżującego obok górnej części bloku silnika.

Pręty typu mistrz-niewolnik

Silniki promieniowe zwykle wykorzystują korbowody typu master-and-slave, przy czym jeden tłok (najwyższy tłok w animacji) ma pręt główny połączony bezpośrednio z wałem korbowym. Pozostałe tłoki przypinają mocowania ich korbowodów do pierścieni wokół krawędzi pręta głównego.

Silniki wielorzędowe z wieloma cylindrami, takie jak silniki V12 , mają mało miejsca na wiele czopów korbowodów na ograniczonej długości wału korbowego. Najprostszym rozwiązaniem, stosowanym w większości silników samochodów drogowych, jest to, że każda para cylindrów ma wspólny czop korbowy , ale to zmniejsza rozmiar łożysk korbowodu i oznacza, że pasujące (tj. przeciwne) cylindry w różnych rzędach są lekko przesunięte wzdłuż oś wału korbowego (która tworzy parę kołysania ). Innym rozwiązaniem jest użycie korbowodów nadrzędnych i podrzędnych, gdzie pręt główny zawiera również jeden lub więcej kołków pierścieniowych, które są połączone z dużymi końcami prętów podrzędnych na innych cylindrach. Wadą prętów typu master-slave jest to, że skoki tłoków podporządkowanych będą nieco dłuższe niż tłoków głównych, co zwiększa drgania w silnikach widlastych.

Jednym z najbardziej skomplikowanych przykładów korbowodów typu master-and-slave jest 24-cylindrowy eksperymentalny silnik samolotowy Junkers Jumo 222 opracowany na potrzeby II wojny światowej. Silnik ten składał się z sześciu rzędów cylindrów, każdy z czterema cylindrami na każdy. Każda „warstwa” sześciu cylindrów wykorzystywała jeden główny korbowód, a pozostałe pięć cylindrów używało prętów podrzędnych. Zbudowano około 300 silników testowych, jednak silnik nie wszedł do produkcji.

Pręty widłowo-ostrzowe

Pręty widłowo-ostrzowe, znane również jako „dzielone pręty o dużej końcówce”, są stosowane w silnikach motocyklowych V-twin i silnikach lotniczych V12 . W przypadku każdej pary cylindrów pręt „widelec” jest podzielony na dwie części na dużym końcu, a pręt „ostrza” z przeciwległego cylindra jest cieńszy, aby pasował do tej szczeliny w widelcu. Ten układ eliminuje parę kołysania, która powstaje, gdy pary cylindrów są przesunięte wzdłuż wału korbowego.

Typowym układem łożyska o dużym końcu jest to, że pręt widelca ma pojedynczą szeroką tuleję łożyskową, która obejmuje całą szerokość pręta, w tym szczelinę środkową. Pręt noża biegnie wtedy nie bezpośrednio na czop korbowy, ale na zewnątrz tej tulei. Powoduje to, że dwa pręty oscylują tam iz powrotem (zamiast obracać się względem siebie), co zmniejsza siły działające na łożysko i prędkość powierzchniową. Jednak ruch łożyska staje się również ruchem posuwisto-zwrotnym, a nie ciągłym, co jest trudniejszym problemem dla smarowania.

Godne uwagi silniki, w których stosuje się widelce i łopatki, obejmują silnik lotniczy Rolls-Royce Merlin V12 i różne silniki motocyklowe Harley Davidson V-twin.