Pierścień tłokowy - Piston ring

Pierścień tłokowy jest podzielone metaliczny pierścień, który jest przymocowany do zewnętrznej średnicy tłoka w silnik spalinowy i silnik parowy .

Główne funkcje pierścieni tłokowych w silnikach to:

- Uszczelnienie komory spalania tak, aby straty gazów do skrzyni korbowej były jak najmniejsze.

- Poprawa wymiany ciepła z tłoka na ściankę cylindra .

- Utrzymanie odpowiedniej ilości oleju pomiędzy tłokiem a ścianą cylindra

- Regulowanie zużycia oleju silnikowego poprzez zgarnianie oleju ze ścianek cylindrów z powrotem do miski olejowej.

Większość pierścieni tłokowych jest wykonana z żeliwa lub stali .

Projekt

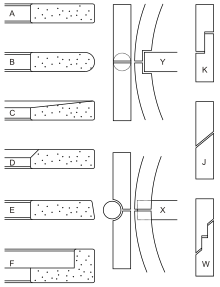

A) Przekrój prostokątny

B) Czoło bębenka

C) Zęba

D) Skręcenie skrętne

E) Czoło stożkowe

F) Wały,

które różnią się również w zależności od typu opaski ustalającej:

Y) Za opaską

X) Nad lub pod opaską

Lub dla końce pracujące bez mocnych zatrzymań:

K) Krok

J) Skośny

W) Skośny z krokiem

Pierścienie tłokowe służą do uszczelniania szczeliny między tłokiem a ścianą cylindra. Gdyby ta szczelina była zbyt mała, rozszerzalność cieplna tłoka mogłaby spowodować zatarcie tłoka w cylindrze, powodując poważne uszkodzenie silnika. Z drugiej strony duża szczelina spowodowałaby niewystarczające uszczelnienie pierścieni tłokowych względem ścianek cylindra, co skutkowałoby nadmiernym przedmuchem (gazy spalinowe dostające się do skrzyni korbowej) i mniejszym ciśnieniem na cylindrze, zmniejszając moc silnika.

Ruch ślizgowy pierścienia tłokowego wewnątrz ścianki cylindra powoduje straty tarcia dla silnika. Tarcie powodowane przez pierścienie tłokowe stanowi około 24% całkowitych strat tarcia mechanicznego silnika. Konstrukcja pierścieni tłokowych jest zatem kompromisem między minimalizacją tarcia przy jednoczesnym osiągnięciu dobrego uszczelnienia i akceptowalnej żywotności.

Smarowanie pierścieni tłokowych jest trudne i jest siłą napędową poprawy jakości oleju silnikowego . Olej musi przetrwać wysokie temperatury i trudne warunki dzięki szybkiemu stykowi ślizgowemu. Smarowanie jest szczególnie trudne, ponieważ pierścienie wykonują ruch oscylacyjny, a nie ciągły obrót (tak jak w czopie łożyska). Na krańcach ruchu tłoka pierścień zatrzymuje się i zmienia kierunek. Zaburza to normalne działanie klina olejowego łożyska hydrodynamicznego , zmniejszając skuteczność smarowania.

Pierścienie są również sprężynowane w celu zwiększenia siły docisku i utrzymania ścisłego uszczelnienia. Siła sprężyny jest zapewniona przez sztywność samego pierścienia lub przez oddzielną sprężynę za pierścieniem uszczelniającym.

Ważne jest, aby pierścienie swobodnie unosiły się w rowkach w tłoku, aby mogły pozostawać w kontakcie z cylindrem. Pierścienie zakleszczające się w tłoku, zwykle z powodu nagromadzenia produktów spalania lub rozpadu oleju smarującego, mogą powodować awarię silnika i są częstą przyczyną awarii silników wysokoprężnych.

Liczba dzwonków

Uszczelnienie jest często osiągane za pomocą wielu pierścieni, z których każdy pełni własną funkcję, wykorzystując styk ślizgowy metal-metal. Większość tłoków ma co najmniej dwa pierścienie tłokowe na cylinder.

Motoryzacyjne silniki tłokowe mają zazwyczaj trzy pierścienie na cylinder. Dwa górne pierścienie — znane jako pierścienie dociskowe — służą przede wszystkim do uszczelnienia komory spalania. Dolny pierścień — znany jako pierścień zgarniający olej — służy przede wszystkim do kontrolowania dopływu oleju do ścianki cylindra w celu smarowania płaszcza tłoka i pierścieni zgarniających olej.

Budowa pierścienia

Pierścienie zaciskowe w silniku samochodowym zwykle mają przekrój prostokątny lub trapezowy . Górny pierścień dociskowy ma zazwyczaj profil cylindryczny na obrzeżu, podczas gdy dolny pierścień dociskowy ma typowo stożkową okładzinę nożową. W niektórych silnikach stosuje się również stożkową okładzinę górnego pierścienia, a w przeszłości stosowano proste gładkie pierścienie.

Pierścienie zgarniające olej są zwykle wykonane z jednego kawałka żeliwa, wielu kawałków stali lub stali/żelaza z podkładką sprężyny śrubowej, aby wytworzyć naprężenie wymagane do ścisłego uszczelnienia. Żeliwne pierścienie olejowe i pierścienie ze sprężyną śrubową mają dwa obszary zgarniające o różnej szczegółowości. Z drugiej strony, wieloczęściowe stalowe pierścienie zgarniające olej zwykle składają się z dwóch cienkich stalowych pierścieni (zwanych szynami ) ze sprężyną dystansową rozprężną pomiędzy nimi, aby utrzymać dwie szyny od siebie i zapewnić nacisk promieniowy.

Szczelina w pierścieniu tłokowym ściska się do kilku tysięcznych cala, gdy znajduje się w otworze cylindra. Kształty szczeliny pierścieniowej obejmują cięcie pod kątem prostym, cięcie pod kątem, łączenie skośne, cięcie stopniowe, stopniowanie haka i stopień ukośny.

Historia

Wczesne silniki parowe wykorzystywały pakunek konopny do uszczelniania komory spalania, co powodowało wysoki opór tarcia i nie zapewniało bardzo skutecznego uszczelnienia.

Pierwsze użycie pierścienia tłokowego w cylindrach silnika parowego pojawiło się w 1825 roku przez Neila Snodgrassa , inżyniera i właściciela młyna z Glasgow, do użytku w jego własnych maszynach. Użyto sprężyn, aby utrzymać uszczelnienie paroszczelne. Z użytkowania w młynie eksperymentowano na parowcu „Caledonia”, który kursował na Gareloch .

Nowoczesna konstrukcja metalowego pierścienia dzielonego została wynaleziona przez Johna Ramsbottoma w latach 50. XIX wieku. Pierwotny projekt Ramsbottoma z 1852 roku był okrągły, jednak nosiły się nierówno i nie były udane. W 1854 r. twierdzono, że poprawiony projekt ma żywotność do 4000 mil (6437 km). Opierało się to na odkryciu, że idealnie okrągły (przed montażem) pierścień z rozcięciem nie wywiera równomiernego nacisku na ścianki cylindra po zainstalowaniu. Zmieniony pierścień tłokowy został wyprodukowany w nieokrągłym kształcie, aby po zamontowaniu w cylindrze wywierał równomierne ciśnienie. Zmianę tę udokumentowano patentem z 1855 roku. Przejście na metalowe pierścienie tłokowe radykalnie zmniejszyło opór tarcia, wyciek pary i masę tłoka, prowadząc do znacznego wzrostu mocy i wydajności oraz dłuższych okresów międzyprzeglądowych.

Zużycie silnika

Pierścienie tłokowe ulegają zużyciu, gdy poruszają się w górę iw dół otworu cylindra, ze względu na własne obciążenie własne oraz na skutek obciążenia pierścienia gazem. Aby to zminimalizować, są one wykonane z materiałów odpornych na zużycie, takich jak żeliwo i stal, i są powlekane lub poddawane obróbce w celu zwiększenia odporności na zużycie. Powłoki stosowane w nowoczesnych motocyklach obejmują powłoki chromowe , azotkowe lub ceramiczne wykonane metodą osadzania plazmowego lub fizycznego osadzania z fazy gazowej (PVD). Większość nowoczesnych silników wysokoprężnych ma pierścienie górne pokryte zmodyfikowaną powłoką chromową (znaną jako CKS lub GDC), która zawiera odpowiednio cząstki tlenku glinu lub diamentu zawarte w chromowanej powierzchni.

W silnikach dwusuwowych konstrukcja portu jest również ważnym czynnikiem wpływającym na żywotność pierścieni tłokowych.