Rekrystalizacja (metalurgia) - Recrystallization (metallurgy)

Rekrystalizacja to proces, w którym zdeformowane ziarna są zastępowane przez nowy zestaw wolnych od defektów ziaren, które tworzą zarodki i rosną aż do całkowitego zużycia pierwotnych ziaren. Rekrystalizacji zwykle towarzyszy obniżenie wytrzymałości i twardości materiału przy jednoczesnym zwiększeniu ciągliwości . Tak więc proces może być wprowadzony jako celowy etap obróbki metali lub może być niepożądanym produktem ubocznym innego etapu obróbki. Najważniejszymi zastosowaniami przemysłowymi są zmiękczanie metali uprzednio utwardzonych lub skruszonych przez obróbkę na zimno oraz kontrola struktury ziarna w produkcie końcowym.

Definicja

Rekrystalizacja jest definiowana jako proces, w którym ziarna struktury krystalicznej przybierają nową strukturę lub nowy kształt kryształu.

Dokładna definicja rekrystalizacji jest trudna do określenia, ponieważ proces ten jest silnie powiązany z kilkoma innymi procesami, w szczególności odzyskiem i wzrostem ziarna . W niektórych przypadkach trudno jest precyzyjnie określić moment, w którym zaczyna się jeden proces, a kończy drugi. Doherty i in. (1997) zdefiniowali rekrystalizację jako:

"... tworzenie nowej struktury ziarna w odkształconym materiale przez tworzenie i migrację granic ziaren pod dużym kątem, napędzaną przez zmagazynowaną energię deformacji. Granice pod dużym kątem to te z odchyleniem większym niż 10-15°"

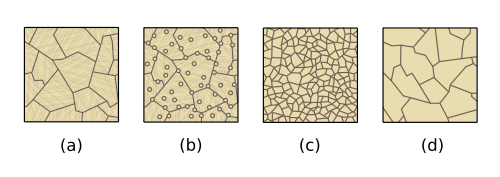

W ten sposób proces można odróżnić od odzysku (gdzie granice ziaren o dużym kącie nie migrują) i wzrostu ziarna (gdzie siła napędowa wynika tylko ze zmniejszenia obszaru granicznego). Rekrystalizacja może wystąpić podczas lub po odkształceniu (na przykład podczas chłodzenia lub późniejszej obróbki cieplnej). Pierwszy z nich określany jest jako dynamiczny, podczas gdy drugi jest określany jako statyczny . Ponadto rekrystalizacja może zachodzić w sposób nieciągły, kiedy tworzą się i rosną różne nowe ziarna, lub w sposób ciągły, gdy mikrostruktura stopniowo przechodzi w mikrostrukturę zrekrystalizowaną. Różne mechanizmy, dzięki którym zachodzi rekrystalizacja i odzyskiwanie, są złożone iw wielu przypadkach pozostają kontrowersyjne. Poniższy opis ma zastosowanie przede wszystkim do statycznej rekrystalizacji nieciągłej, która jest odmianą najbardziej klasyczną i prawdopodobnie najlepiej poznaną. Dodatkowe mechanizmy obejmują ( geometryczną ) dynamiczną rekrystalizację i migrację granic indukowaną odkształceniami .

Rekrystalizacja wtórna występuje, gdy pewna bardzo mała liczba ziaren {110}<001> (Gossa) rośnie selektywnie, około jednego na 106 ziaren pierwotnych, kosztem wielu innych ziaren poddanych pierwotnej rekrystalizacji. Skutkuje to nieprawidłowym rozrostem ziarna , co może być korzystne lub szkodliwe dla właściwości materiału produktu. Mechanizm wtórnej rekrystalizacji polega na małej i jednorodnej wielkości ziarna pierwotnego, uzyskanej poprzez zahamowanie normalnego wzrostu ziarna przez drobne osady zwane inhibitorami. Ziarna Gossa zostały nazwane na cześć Normana P. Gossa , wynalazcy stali elektrotechnicznej o ziarnach zorientowanych około 1934 roku.

Prawa rekrystalizacji

Istnieje kilka, w dużej mierze empirycznych praw rekrystalizacji:

- Aktywowany termicznie . Szybkość mechanizmów mikroskopowych kontrolujących zarodkowanie i wzrost zrekrystalizowanych ziaren zależy od temperatury wyżarzania. Równania typu Arrheniusa wskazują na zależność wykładniczą.

- Temperatura krytyczna . Zgodnie z poprzednią zasadą stwierdzono, że rekrystalizacja wymaga minimalnej temperatury, aby zaszły niezbędne mechanizmy atomowe. Ta temperatura rekrystalizacji spada wraz z czasem wyżarzania.

- Odkształcenie krytyczne . Wcześniejsze odkształcenie zastosowane do materiału musi być odpowiednie, aby zapewnić jądra i wystarczającą zmagazynowaną energię do napędzania ich wzrostu.

- Deformacja wpływa na temperaturę krytyczną . Zwiększenie wielkości wcześniejszego odkształcenia lub zmniejszenie temperatury odkształcenia zwiększy zmagazynowaną energię i liczbę potencjalnych jąder. W rezultacie temperatura rekrystalizacji będzie spadać wraz ze wzrostem odkształcenia.

- Początkowa wielkość ziarna wpływa na temperaturę krytyczną . Granice ziaren to dobre miejsca do tworzenia się jąder. Ponieważ wzrost wielkości ziarna skutkuje mniejszą liczbą granic, powoduje to zmniejszenie szybkości zarodkowania, a tym samym wzrost temperatury rekrystalizacji

- Deformacja wpływa na końcową wielkość ziarna . Zwiększenie odkształcenia lub zmniejszenie temperatury odkształcenia zwiększa szybkość zarodkowania szybciej niż zwiększa szybkość wzrostu. W rezultacie ostateczna wielkość ziarna jest zmniejszona przez zwiększone odkształcenie.

Siła napędowa

Podczas odkształcenia plastycznego wykonywana praca jest całką naprężenia i odkształcenia w reżimie odkształcenia plastycznego. Chociaż większość tych prac jest przekształcana w ciepło, pewna część (~1–5%) pozostaje w materiale jako defekty — szczególnie dyslokacje. Przegrupowanie lub eliminacja tych dyslokacji zmniejszy energię wewnętrzną układu, a zatem istnieje termodynamiczna siła napędowa dla takich procesów. W temperaturach umiarkowanych do wysokich, szczególnie w materiałach o wysokiej energii błędu ułożenia, takich jak aluminium i nikiel, odzyskiwanie następuje łatwo, a swobodne dyslokacje z łatwością przekształcają się w podziarna otoczone granicami ziaren o małym kącie. Siłą napędową jest różnica energii między stanem odkształconym i zrekrystalizowanym Δ E, którą można określić za pomocą gęstości dyslokacji lub wielkości podziarna i energii granicznej (Doherty, 2005):

gdzie ρ jest gęstością dyslokacji, G jest modułem ścinania, b jest wektorem dyslokacji Burgersa , γ s jest energią graniczną podziarna, a d s jest wielkością podziarna.

Nukleacja

Historycznie zakładano, że szybkość zarodkowania nowych zrekrystalizowanych ziaren będzie determinowana przez model fluktuacji termicznych z powodzeniem stosowany do zjawisk krzepnięcia i wytrącania . W teorii tej zakłada się, że w wyniku naturalnego ruchu atomów (który wzrasta wraz z temperaturą) w matrycy samoistnie powstawałyby małe jądra. Powstawanie tych jąder byłoby związane z zapotrzebowaniem na energię z powodu tworzenia nowego interfejsu i wyzwoleniem energii z powodu tworzenia nowej objętości materiału o niższej energii. Gdyby jądra były większe niż pewien promień krytyczny, byłyby stabilne termodynamicznie i mogłyby zacząć rosnąć. Głównym problemem związanym z tą teorią jest to, że energia zmagazynowana w wyniku dyslokacji jest bardzo niska (0,1-1 Jm -3 ), podczas gdy energia granicy ziaren jest dość wysoka (~0,5 Jm -2 ). Obliczenia oparte na tych wartościach wykazały, że obserwowana szybkość zarodkowania była większa niż obliczona o jakiś niemożliwie duży czynnik (~10 50 ).

W rezultacie alternatywna teoria zaproponowana przez Cahna w 1949 r. jest obecnie powszechnie akceptowana. Rekrystalizowane ziarna nie zarodkują w klasyczny sposób, ale raczej rosną z wcześniej istniejących podziarna i komórek. „Czas inkubacji” jest wtedy okresem regeneracji, w którym podziarna o małych granicach (<1-2°) zaczynają akumulować dyslokacje i stają się coraz bardziej błędnie zorientowane w stosunku do swoich sąsiadów. Wzrost dezorientacji zwiększa ruchliwość granicy, a tym samym zwiększa się tempo wzrostu podziarna. Jeśli jedno ziarno na danym obszarze ma przewagę nad swoimi sąsiadami (np. lokalnie wysokie gęstości dyslokacji, większy rozmiar lub korzystna orientacja), wówczas to podziarno będzie w stanie rosnąć szybciej niż jego konkurenci. W miarę wzrostu jego granica staje się coraz bardziej błędnie zorientowana w stosunku do otaczającego materiału, aż może zostać rozpoznana jako zupełnie nowe ziarno wolne od naprężeń.

Kinetyka

Kinetyka rekrystalizacji jest powszechnie obserwowana zgodnie z przedstawionym profilem. Istnieje początkowy „okres zarodkowania” t 0, w którym jądra formują się, a następnie zaczynają rosnąć w stałym tempie, zużywając zdeformowaną macierz. Chociaż proces ten nie jest ściśle zgodny z klasyczną teorią zarodkowania, często okazuje się, że takie matematyczne opisy zapewniają co najmniej ścisłe przybliżenie. Dla tablicy ziaren kulistych średni promień R w czasie t wynosi (Humphreys i Hatherly 2004):

gdzie t 0 to czas zarodkowania, a G to tempo wzrostu dR/dt. Jeżeli w przyroście czasu dt utworzy się N jąder i przyjmie się, że ziarna są kuliste, to ułamek objętości będzie wynosił:

Równanie to jest ważne we wczesnych stadiach rekrystalizacji, gdy f<<1 i rosnące ziarna nie zderzają się ze sobą. Gdy ziarna wejdą w kontakt, tempo wzrostu spowalnia i jest związane z frakcją nieprzekształconego materiału (1-f) przez równanie Johnsona-Mehla:

Chociaż to równanie zapewnia lepszy opis procesu, nadal zakłada, że ziarna są kuliste, szybkość zarodkowania i wzrostu jest stała, zarodki są rozmieszczone losowo, a czas zarodkowania t 0 jest mały. W praktyce niewiele z nich jest rzeczywiście poprawnych i należy użyć modeli alternatywnych.

Powszechnie uznaje się, że każdy użyteczny model musi uwzględniać nie tylko stan początkowy materiału, ale także stale zmieniającą się zależność między rosnącymi ziarnami, odkształconą osnową i ewentualnymi drugimi fazami lub innymi czynnikami mikrostrukturalnymi. Sytuacja jest jeszcze bardziej skomplikowana w układach dynamicznych, w których deformacja i rekrystalizacja występują jednocześnie. W rezultacie ogólnie okazało się niemożliwe stworzenie dokładnego modelu predykcyjnego dla procesów przemysłowych bez odwoływania się do szeroko zakrojonych testów empirycznych. Ponieważ może to wymagać użycia sprzętu przemysłowego, który w rzeczywistości nie został zbudowany, takie podejście nastręcza wyraźne trudności.

Czynniki wpływające na stawkę

Temperatura wyżarzania ma ogromny wpływ na szybkość rekrystalizacji, co odzwierciedlają powyższe równania. Jednak dla danej temperatury istnieje kilka dodatkowych czynników, które będą miały wpływ na szybkość.

Na szybkość rekrystalizacji duży wpływ ma wielkość odkształcenia oraz, w mniejszym stopniu, sposób jego zastosowania. Materiały silnie zdeformowane będą rekrystalizować szybciej niż te zdeformowane w mniejszym stopniu. Rzeczywiście, poniżej pewnego odkształcenia rekrystalizacja może nigdy nie wystąpić. Odkształcenie w wyższych temperaturach umożliwi jednoczesne odzyskiwanie i dlatego takie materiały będą rekrystalizować wolniej niż te odkształcone w temperaturze pokojowej, np. walcowanie kontrastowe na gorąco i na zimno . W niektórych przypadkach deformacje mogą być niezwykle jednorodne lub występować tylko na określonych płaszczyznach krystalograficznych . Brak gradientów orientacji i innych niejednorodności może zapobiegać tworzeniu żywotnych jąder. Eksperymenty z lat 70. wykazały, że molibden odkształcony do rzeczywistego odkształcenia 0,3, rekrystalizował najszybciej po naprężeniu i przy malejących szybkościach ciągnienia , walcowania i ściskania drutu (Barto i Ebert 1971).

Orientacja ziarna i sposób, w jaki orientacja zmienia się podczas deformacji, wpływa na akumulację zmagazynowanej energii, a tym samym na szybkość rekrystalizacji. Na ruchliwość granic ziaren ma wpływ ich orientacja, dlatego niektóre tekstury krystalograficzne spowodują szybszy wzrost niż inne.

Atomy substancji rozpuszczonych, zarówno celowe dodatki, jak i zanieczyszczenia, mają głęboki wpływ na kinetykę rekrystalizacji. Nawet niewielkie stężenia mogą mieć znaczący wpływ, np. 0,004% Fe zwiększa temperaturę rekrystalizacji o około 100°C (Humphreys i Hatherly 2004). Obecnie nie wiadomo, czy efekt ten wynika przede wszystkim z opóźnienia zarodkowania, czy ze zmniejszenia ruchliwości granic ziaren, czyli wzrostu.

Wpływ drugich faz

Wiele stopów o znaczeniu przemysłowym ma pewien udział objętościowy cząstek drugiej fazy, albo w wyniku zanieczyszczeń, albo celowych dodatków stopowych. W zależności od ich wielkości i rozmieszczenia, takie cząstki mogą albo pobudzać, albo opóźniać rekrystalizację.

Małe cząstki

Rekrystalizacja jest uniemożliwiona lub znacznie spowolniona przez dyspersję małych, blisko rozmieszczonych cząstek z powodu przypinania Zenera zarówno na granicach ziaren o małym, jak i dużym kącie. To ciśnienie bezpośrednio przeciwstawia się sile napędowej wynikającej z gęstości dyslokacji i wpływa zarówno na kinetykę zarodkowania, jak i wzrostu. Efekt można zracjonalizować w odniesieniu do poziomu dyspersji cząstek, gdzie jest ułamkiem objętościowym drugiej fazy, a r jest promieniem. Przy małej wielkości ziarna determinowana jest liczbą jąder, a więc początkowo może być bardzo mała. Jednak ziarna są niestabilne w odniesieniu do wzrostu ziarna i dlatego będą rosły podczas wyżarzania, dopóki cząstki nie wywrą wystarczającego nacisku spinającego, aby je zatrzymać. Przy umiarkowanym rozmiar ziarna jest nadal określany przez liczbę jąder, ale teraz ziarna są stabilne w odniesieniu do normalnego wzrostu (podczas gdy nieprawidłowy wzrost jest nadal możliwy). Przy wysokich temperaturach nieskrystalizowana zdeformowana struktura jest stabilna, a rekrystalizacja jest stłumiona.

Duże cząstki

Pola deformacyjne wokół dużych (powyżej 1 μm) nieodkształcalnych cząstek charakteryzują się dużymi gęstościami dyslokacji i dużymi gradientami orientacji, a więc są idealnymi miejscami do rozwoju jąder rekrystalizacji. Zjawisko to, zwane zarodkowaniem stymulowanym przez cząstki (PSN), jest godne uwagi, ponieważ zapewnia jeden z niewielu sposobów kontrolowania rekrystalizacji poprzez kontrolowanie rozkładu cząstek.

Wielkość i dezorientacja zdeformowanej strefy jest związana z wielkością cząstek, a zatem istnieje minimalna wielkość cząstek wymagana do zainicjowania zarodkowania. Zwiększenie zakresu deformacji zmniejszy minimalną wielkość cząstek, prowadząc do reżimu PSN w przestrzeni deformacji wielkości. Jeśli wydajność PSN wynosi jeden (tj. każda cząstka stymuluje jedno jądro), to ostateczna wielkość ziarna będzie po prostu określona przez liczbę cząstek. Czasami wydajność może być większa niż jeden, jeśli na każdej cząstce tworzy się wiele jąder, ale jest to rzadkie. Wydajność będzie mniejsza niż jeden, jeśli cząstki są zbliżone do rozmiaru krytycznego, a duże frakcje małych cząstek będą faktycznie zapobiegać rekrystalizacji, a nie ją inicjować (patrz wyżej).

Rozkłady cząstek bimodalnych

Zachowanie rekrystalizacji materiałów zawierających szeroki rozkład rozmiarów cząstek może być trudne do przewidzenia. Ma to związek ze stopami, w których cząstki są niestabilne termicznie i mogą z czasem rosnąć lub rozpuszczać się. W różnych układach może wystąpić nienormalny wzrost ziarna, powodując powstanie niezwykle dużych krystalitów, rosnących kosztem mniejszych. Sytuacja jest prostsza w przypadku stopów bimodalnych, które mają dwie odrębne populacje cząstek. Przykładem są stopy Al-Si, gdzie wykazano, że nawet w obecności bardzo dużych (<5 μm) cząstek zachowanie rekrystalizacji jest zdominowane przez małe cząstki (Chan i Humphreys 1984). W takich przypadkach uzyskana mikrostruktura ma tendencję do przypominania mikrostruktury stopu z tylko małymi cząstkami.

Temperatura rekrystalizacji

Temperatura rekrystalizacji to temperatura, w której może nastąpić rekrystalizacja dla danego materiału i warunków przetwarzania. Nie jest to ustawiona temperatura i zależy od takich czynników, jak:

- Wydłużenie czasu wyżarzania obniża temperaturę rekrystalizacji

- Stopy mają wyższe temperatury rekrystalizacji niż czyste metale

- Większa ilość pracy na zimno obniża temperaturę rekrystalizacji

- Mniejsze rozmiary ziaren obrabianych na zimno obniżają temperaturę rekrystalizacji

| Metal | Temperatura rekrystalizacji ( ) | Temperatura topnienia ( ) |

|---|---|---|

| Pb | -4 | 327 |

| Glin | 150 | 660 |

| Mg | 200 | 650 |

| Cu | 200 | 1085 |

| Fe | 450 | 1538 |

| W | 1200 | 3410 |

Zobacz też

Bibliografia

- ^ Y. Hayakawa (2017), „Mechanizm wtórnej rekrystalizacji ziaren Gossa w stali elektrotechnicznej zorientowanej na ziarno”, Science and Technology of Advanced Materials , 18 :1, 480-497, doi : 10.1080/14686996.2017.1341277 .

- ^ Askeland, Donald R. (styczeń 2015). Nauka i inżynieria materiałów . Wright, Wendelin J. (wyd. siódme). Boston, MA. s. 286-288. Numer ISBN 978-1-305-07676-1. OCLC 903959750 .

- ^ Cegła, Robert Maynard (1977). Budowa i właściwości materiałów inżynierskich . McGraw-Hill.

- RL Barto; LJ Eberta (1971). „Skutki stanu naprężenia odkształcenia na kinetykę rekrystalizacji molibdenu”. Transakcje metalurgiczne . 2 (6): 1643–1649. Kod Bib : 1971MT......2.1643B . doi : 10.1007/BF02913888 (nieaktywny 31 maja 2021 r.).CS1 maint: DOI nieaktywny od maja 2021 ( link )

- HM Chan; FJ Humphreys (1984). „Rekrystalizacja stopów aluminiowo-krzemowych zawierających bimodalny rozkład cząstek”. Acta Metallurgica . 32 (2): 235–243. doi : 10.1016/0001-6160(84)90052-X .

- RD Doherty'ego (2005). „Pierwotna rekrystalizacja”. W RW Cahn; i in. (wyd.). Encyklopedia materiałów: nauka i technologia . Elsevier. s. 7847-7850.

- RD Doherty; DA Hughesa; FJ Humphreys; JJ Jonasa; D Juul Jenson; ME Kassnera; MY Król; TR McNelley; HJ McQueena; AD Rolletta (1997). „Aktualne problemy w rekrystalizacji: przegląd”. Nauka o materiałach i inżynieria . A238 : 219-274.

- FJ Humphreys; M. Hatherly (2004). Rekrystalizacja i związane z nią zjawiska wyżarzania . Elsevier.