Osadzanie napylania - Sputter deposition

Rozpylanie katodowe jest fizyczne osadzanie z fazy gazowej (PVD), metoda cienkiej folii osadzania przez napylanie katodowe . Wiąże wyrzucania materiału z „docelowej”, który jest źródłem na „podłoża”, takie jak krzem płytki . Resputtering to reemisja osadzonego materiału podczas procesu osadzania przez bombardowanie jonami lub atomami. Atomy napylone wyrzucane z tarczy mają szeroki rozkład energii, zwykle do kilkudziesięciu eV (100 000 K ). Rozpylone jony (zwykle tylko niewielka część wyrzucanych cząstek jest zjonizowana — rzędu 1 procent) mogą balistycznie odlecieć od celu w liniach prostych i energicznie uderzyć w podłoża lub komorę próżniową (powodując rozpylenie). Alternatywnie, przy wyższym ciśnieniu gazu, jony zderzają się z atomami gazu, które działają jako moderator i poruszają się dyfuzyjnie, docierając do podłoża lub ściany komory próżniowej i kondensując po przejściu losowego spaceru . Cały zakres od uderzenia balistycznego o wysokiej energii do ruchu termicznego o niskiej energii jest dostępny poprzez zmianę ciśnienia gazu w tle. Gaz rozpylający jest często gazem obojętnym, takim jak argon . W celu efektywnego przeniesienia pędu masa atomowa gazu napylającego powinna być zbliżona do masy atomowej celu, tak więc do napylania lekkich pierwiastków preferowany jest neon , natomiast do ciężkich pierwiastków stosuje się krypton lub ksenon . Gazy reaktywne mogą być również używane do napylania związków. W zależności od parametrów procesu, mieszanka może być formowana na docelowej powierzchni, w locie lub na podłożu. Dostępność wielu parametrów kontrolujących osadzanie się napylania sprawia, że jest to złożony proces, ale także pozwala ekspertom na dużą kontrolę nad wzrostem i mikrostrukturą filmu.

Zastosowania

Jednym z najwcześniejszych szeroko rozpowszechnionych komercyjnych zastosowań osadzania napylania, które nadal jest jednym z najważniejszych zastosowań, jest produkcja dysków twardych do komputerów . Rozpylanie jest szeroko stosowane w przemyśle półprzewodników do osadzania cienkich warstw różnych materiałów w przetwarzaniu układów scalonych . Cienkie powłoki antyodbiciowe na szkle do zastosowań optycznych są również nakładane przez rozpylanie. Ze względu na niskie temperatury podłoża rozpylanie jest idealną metodą osadzania metali kontaktowych dla tranzystorów cienkowarstwowych . Innym znanym zastosowaniem napylania katodowego są powłoki niskoemisyjne na szkle , stosowane w dwuszybowych zestawach okiennych. Powłoka jest wielowarstwową zawierającą srebro i metalowe tlenki , takie jak tlenek cynku , tlenek cyny lub dwutlenek tytanu . Duży przemysł rozwinął się wokół powlekania końcówek narzędzi przy użyciu napylonych azotków, takich jak azotek tytanu , tworząc znajomą twardą powłokę w złotym kolorze. Napylanie jest również wykorzystywane jako proces osadzania warstwy metalu (np. aluminium) podczas wytwarzania płyt CD i DVD.

Twarde powierzchnie dysków używają pylistych CrO x i inne materiały napylane. Rozpylanie jest jednym z głównych procesów wytwarzania falowodów optycznych i jest kolejnym sposobem wytwarzania wydajnych fotowoltaicznych ogniw słonecznych.

Powłoka napylana

Powlekanie przez rozpylanie w skaningowej mikroskopii elektronowej to proces osadzania przez rozpylanie w celu pokrycia próbki cienką warstwą materiału przewodzącego, zwykle metalu, takiego jak stop złota / palladu (Au/Pd). Powłoka przewodząca jest potrzebna, aby zapobiec naładowaniu próbki wiązką elektronów w konwencjonalnym trybie SEM (wysoka próżnia, wysokie napięcie). Chociaż powłoki metalowe są również przydatne do zwiększania stosunku sygnału do szumu (metale ciężkie są dobrymi wtórnymi emiterami elektronów), są gorszej jakości, gdy stosuje się spektroskopię rentgenowską . Z tego powodu przy stosowaniu spektroskopii rentgenowskiej korzystna jest powłoka węglowa.

Porównanie z innymi metodami osadzania

Ważną zaletą napylania katodowego jest to, że nawet materiały o bardzo wysokich temperaturach topnienia są łatwo napylane, podczas gdy odparowanie tych materiałów w wyparce oporowej lub ogniwie Knudsena jest problematyczne lub niemożliwe. Folie osadzone przez napylanie katodowe mają skład zbliżony do materiału źródłowego. Różnica wynika z tego, że różne pierwiastki rozchodzą się w różny sposób ze względu na ich różną masę (lekkie pierwiastki są łatwiej odchylane przez gaz), ale ta różnica jest stała. Folie napylane zazwyczaj mają lepszą przyczepność do podłoża niż folie odparowane . Tarcza zawiera dużą ilość materiału i nie wymaga konserwacji, dzięki czemu technika ta nadaje się do zastosowań w ultrawysokiej próżni. Źródła rozpylania nie zawierają gorących części (aby uniknąć nagrzewania, są one zazwyczaj chłodzone wodą) i są kompatybilne z reaktywnymi gazami, takimi jak tlen. Rozpylanie może być wykonywane z góry na dół, podczas gdy odparowywanie musi być wykonywane od dołu do góry. Możliwe są zaawansowane procesy, takie jak wzrost epitaksjalny.

Niektóre wady procesu napylania polegają na tym, że proces ten jest trudniejszy do połączenia z odrywaniem w celu nadawania struktury folii. Dzieje się tak, ponieważ transport dyfuzyjny, charakterystyczny dla rozpylania, uniemożliwia uzyskanie pełnego cienia. W związku z tym nie można w pełni ograniczyć, dokąd trafiają atomy, co może prowadzić do problemów z zanieczyszczeniem. Ponadto aktywna kontrola wzrostu warstwa po warstwie jest trudna w porównaniu do pulsacyjnego osadzania laserowego, a obojętne gazy rozpylające są wbudowane w rosnącą warstwę jako zanieczyszczenia. Impulsowe osadzanie laserowe jest odmianą techniki osadzania metodą napylania, w której do napylania stosuje się wiązkę laserową . Rola napylonych i ponownie napylonych jonów oraz gazu tła jest w pełni zbadana podczas procesu pulsacyjnego osadzania laserowego.

Rodzaje osadzania napylanego

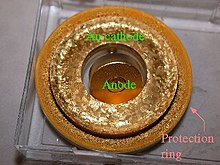

Źródła napylania często wykorzystują magnetrony, które wykorzystują silne pola elektryczne i magnetyczne do ograniczania naładowanych cząstek plazmy w pobliżu powierzchni celu napylania. W polu magnetycznym elektrony podążają spiralnymi ścieżkami wokół linii pola magnetycznego, ulegając większej liczbie zderzeń jonizujących z gazowymi obojętnymi w pobliżu powierzchni docelowej, niż miałoby to miejsce w innym przypadku. (Gdy materiał tarczy zostaje wyczerpany, na powierzchni tarczy może pojawić się profil erozji „toru wyścigowego”.) Gaz napylający jest zwykle gazem obojętnym, takim jak argon. Dodatkowe jony argonu powstałe w wyniku tych zderzeń prowadzą do wyższej szybkości osadzania. W ten sposób plazma może być również utrzymywana przy niższym ciśnieniu. Atomy napylone są neutralnie naładowane, więc pułapka magnetyczna nie ma na nie wpływu. Nagromadzenia ładunku na izolujących celach można uniknąć przy użyciu rozpylania RF, w którym znak polaryzacji anoda-katoda zmienia się z dużą szybkością (zwykle 13,56 MHz ). Rozpylanie RF działa dobrze przy wytwarzaniu wysoce izolujących warstw tlenkowych, ale z dodatkowym kosztem zasilaczy RF i sieci dopasowania impedancji . Zabłąkane pola magnetyczne wyciekające z obiektów ferromagnetycznych również zakłócają proces rozpylania. Do kompensacji często trzeba stosować specjalnie zaprojektowane pistolety do napylania z niezwykle silnymi magnesami trwałymi.

Rozpylanie wiązką jonów

Rozpylanie wiązką jonów (IBS) to metoda, w której cel znajduje się na zewnątrz źródła jonów . Źródło może działać bez pola magnetycznego, jak w mierniku jonizacji gorącego włókna . W źródle Kaufmana jony powstają w zderzeniach z elektronami, które są ograniczone polem magnetycznym, jak w magnetronie. Są one następnie przyspieszane przez pole elektryczne emanujące z siatki w kierunku celu. Gdy jony opuszczają źródło, są neutralizowane przez elektrony z drugiego zewnętrznego włókna. IBS ma tę zaletę, że energię i strumień jonów można kontrolować niezależnie. Ponieważ strumień, który uderza w tarczę, składa się z neutralnych atomów, cele izolujące lub przewodzące mogą być rozpylane. Firma IBS znalazła zastosowanie w produkcji głowic cienkowarstwowych do napędów dysków . Gradient ciśnienia między źródłem jonów a komorą próbki jest generowany przez umieszczenie wlotu gazu w źródle i wystrzelenie przez rurkę do komory próbki. Oszczędza to gaz i zmniejsza zanieczyszczenie w zastosowaniach UHV . Główną wadą IBS jest duża ilość prac konserwacyjnych wymaganych do utrzymania działania źródła jonów.

Rozpylanie reaktywne

W napylaniu reaktywnym napylone cząstki materiału docelowego przechodzą reakcję chemiczną mającą na celu osadzenie filmu o różnym składzie na określonym podłożu. Reakcja chemiczna, której poddawane są cząstki, odbywa się z reaktywnym gazem wprowadzanym do komory napylania, takim jak tlen lub azot, umożliwiając wytwarzanie odpowiednio warstw tlenków i azotków. Wprowadzenie do procesu dodatkowego pierwiastka, jakim jest gaz reaktywny, ma istotny wpływ na pożądane osadzanie, utrudniając znalezienie idealnych punktów pracy. Podobnie, zdecydowana większość reaktywnych procesów rozpylania charakteryzuje się zachowaniem histerezy, co wymaga odpowiedniej kontroli zaangażowanych parametrów, np. ciśnienia parcjalnego gazów roboczych (lub obojętnych) i reaktywnych, aby je osłabić. Berg i in. zaproponował istotny model, tj. Berg Model, do oszacowania wpływu dodania reaktywnego gazu w procesach rozpylania. Ogólnie wpływ ciśnienia względnego i przepływu gazu reaktywnego szacowano zgodnie z erozją celu i szybkością osadzania filmu na pożądanym podłożu. Skład folii można kontrolować zmieniając względne ciśnienia gazów obojętnych i reaktywnych. Stechiometria filmu jest ważnym parametrem do optymalizacji właściwości funkcjonalnych, takich jak naprężenie w SiN x i współczynnik załamania SiO x .

Osadzanie wspomagane jonami

W procesie osadzania wspomaganego jonami (IAD) podłoże jest wystawione na wtórną wiązkę jonów działającą z niższą mocą niż pistolet napylający. Zwykle źródło Kaufmana, takie jak stosowane w IBS, dostarcza wiązkę wtórną. IAD może być używany do osadzania węgla w formie diamentowej na podłożu. Wszelkie atomy węgla lądujące na podłożu, które nie zwiążą się prawidłowo w sieci krystalicznej diamentu, zostaną wyrzucone przez wiązkę wtórną. NASA wykorzystała tę technikę do eksperymentowania z osadzaniem warstw diamentowych na łopatkach turbiny w latach 80. XX wieku. IAD jest wykorzystywany w innych ważnych zastosowaniach przemysłowych, takich jak tworzenie tetraedrycznych powłok powierzchniowych z węgla amorficznego na talerzach dysków twardych oraz powłok z twardego azotku metali przejściowych na implantach medycznych.

Rozpylanie wysokocelowe (HiTUS)

Rozpylanie może być również wykonywane przez zdalne generowanie plazmy o wysokiej gęstości. Plazma jest wytwarzana w otwór boczny w komorze głównej komory procesowej zawierający docelowy i podłoże przeznaczone do powlekania. Ponieważ plazma jest generowana zdalnie, a nie z samego celu (jak w konwencjonalnym rozpylaniu magnetronowym ), prąd jonów do celu jest niezależny od napięcia przyłożonego do celu.

Impulsowe rozpylanie magnetronowe o dużej mocy (HiPIMS)

HiPIMS to metoda fizycznego naparowywania cienkich warstw, oparta na napylaniu magnetronowym. HiPIMS wykorzystuje bardzo wysokich gęstości mocy rzędu kW / cm 2 , w krótkich odstępach czasu (impulsy) dziesiątek mikrosekund w niskiej cyklu pracy <10%.

Napylanie strumieniem gazu

Napylanie strumieniem gazu wykorzystuje efekt wydrążonej katody , ten sam efekt, w którym działają lampy z wydrążoną katodą . W przypadku rozpylania strumieniem gazu, gaz roboczy, taki jak argon, jest prowadzony przez otwór w metalu poddanym ujemnemu potencjałowi elektrycznemu. Zwiększone gęstości plazmy występują w katodzie wnękowej, jeśli ciśnienie w komorze pi charakterystyczny wymiar L katody wnękowej jest zgodny z prawem Paschena 0,5 Pa·m < p · L < 5 Pa·m. Powoduje to duży strumień jonów na otaczających powierzchniach i duży efekt rozpylania. Napylanie strumieniem gazu oparte na katodzie wnękowej może zatem wiązać się z dużymi szybkościami osadzania do wartości kilku µm/min.

Struktura i morfologia

W 1974 r. JA Thornton zastosował model strefowy struktury do opisu morfologii cienkich warstw w procesie osadzania napylanego. W badaniach nad warstwami metalicznymi przygotowanymi przez napylanie DC rozszerzył koncepcję strefy struktury pierwotnie wprowadzoną przez Movchana i Demchishina dla folii odparowanych . Thornton wprowadził kolejną strefę struktury T, którą zaobserwowano przy niskim ciśnieniu argonu i charakteryzowała się gęsto upakowanymi ziarnami włóknistymi. Najważniejszym punktem tego rozszerzenia było podkreślenie ciśnienia p jako decydującego parametru procesu. W szczególności, jeśli do sublimacji atomów źródłowych stosuje się techniki hipertermiczne, takie jak rozpylanie itp. , ciśnienie reguluje rozkładem energii poprzez średnią drogę swobodną, z jaką zderzają się one z powierzchnią rosnącego filmu. Rozważając proces osadzania, obok temperatury osadzania T d należy zatem zawsze podawać ciśnienie w komorze lub średnią drogę swobodną.

Ponieważ osadzanie napylania należy do grupy procesów wspomaganych plazmą, obok atomów obojętnych również naładowane cząsteczki (np. jony argonu) uderzają w powierzchnię rosnącego filmu i ten składnik może wywierać duży wpływ. Oznaczając strumienie przybywających jonów i atomów przez J í i J a okazało się, że wielkość J í / J stosunek odgrywa decydującą rolę na mikrostruktury i morfologii uzyskanej w filmie. Efekt bombardowania jonami można ilościowo wyprowadzić z parametrów strukturalnych, takich jak preferowana orientacja krystalitów lub tekstura oraz ze stanu naprężeń szczątkowych . Ostatnio wykazano, że tekstury i naprężenia szczątkowe mogą powstawać w warstwach Ti napylonych strumieniem gazu, które są porównywalne z tymi uzyskanymi w makroskopowych elementach Ti poddanych silnemu odkształceniu plastycznemu poprzez kulkowanie .

Zobacz też

Bibliografia

Dalsza lektura

- Podstawy technologii powlekania próżniowego D. Mattox

- Williama D. Westwooda (2003). Osadzanie napylania, seria książek Komitetu Edukacji AVS . 2 . Numer ISBN 978-0-7354-0105-1.

- Kiyotaka Wasa i Shigeru Hayakawa (1992). Podręcznik zasad, technologii i zastosowań technologii osadzania napylanego . Numer ISBN 0815512805.