Siłownik zaworu - Valve actuator

Uruchamiający zawór jest urządzenie do otwierania i zamykania zaworu . Zawory obsługiwane ręcznie wymagają obecności osoby, która je wyreguluje za pomocą mechanizmu bezpośredniego lub przekładniowego przymocowanego do trzpienia zaworu. Siłowniki z napędem, wykorzystujące ciśnienie gazu, ciśnienie hydrauliczne lub elektryczność, umożliwiają zdalną regulację zaworu lub umożliwiają szybką pracę dużych zaworów. Siłowniki zaworów z napędem mechanicznym mogą być końcowymi elementami automatycznej pętli sterowania, która automatycznie reguluje pewien przepływ, poziom lub inny proces. Siłowniki mogą służyć tylko do otwierania i zamykania zaworu lub mogą umożliwiać pozycjonowanie pośrednie; niektóre siłowniki zaworów zawierają przełączniki lub inne sposoby zdalnego wskazywania położenia zaworu.

Wykorzystywane do automatyzacji zaworów przemysłowych , siłowniki można znaleźć we wszelkiego rodzaju instalacjach procesowych. Stosowane są w oczyszczalniach ścieków, elektrowniach , rafineriach , procesach wydobywczych i jądrowych, fabrykach żywności i rurociągach. Siłowniki zaworów odgrywają główną rolę w automatyzacji sterowania procesem . Zawory, które mają być zautomatyzowane, różnią się zarówno konstrukcją, jak i wymiarami. Średnice zaworów wahają się od jednej dziesiątej cala do kilku stóp.

Rodzaje

Popularne typy siłowników to: ręczne, pneumatyczne, hydrauliczne, elektryczne i sprężynowe.

podręcznik

Siłownik ręczny wykorzystuje dźwignie, koła zębate lub koła do poruszania trzpieniem zaworu z określonym ruchem. Siłowniki ręczne są zasilane ręcznie. Siłowniki ręczne są niedrogie, zwykle samowystarczalne i łatwe w obsłudze przez ludzi. Jednak niektórych dużych zaworów nie można obsługiwać ręcznie, a niektóre zawory mogą znajdować się w odległych, toksycznych lub nieprzyjaznych środowiskach, które uniemożliwiają ręczne operacje w niektórych warunkach. Ze względów bezpieczeństwa niektóre sytuacje mogą wymagać szybszej pracy niż ręczne siłowniki do zamykania zaworu.

Pneumatyczny

Ciśnienie powietrza (lub innego gazu) jest źródłem zasilania pneumatycznych siłowników zaworów. Stosowane są na zaworach liniowych lub ćwierćobrotowych. Ciśnienie powietrza działa na tłok lub membranę mieszkową, tworząc siłę liniową na trzpień zaworu. Alternatywnie, ćwierćobrotowy siłownik łopatkowy wytwarza moment obrotowy w celu zapewnienia ruchu obrotowego w celu obsługi zaworu ćwierćobrotowego. Siłownik pneumatyczny może być przystosowany do zamykania lub otwierania sprężyną, przy czym ciśnienie powietrza przekracza sprężynę, aby zapewnić ruch. Siłownik „dwustronnego działania” wykorzystuje powietrze doprowadzane do różnych wlotów, aby poruszać zaworem w kierunku otwierania lub zamykania. Centralny system sprężonego powietrza może zapewnić czyste, suche sprężone powietrze potrzebne do siłowników pneumatycznych. W niektórych typach, na przykład regulatorach sprężonego gazu, ciśnienie zasilania jest dostarczane ze strumienia gazu procesowego, a gaz odlotowy jest odprowadzany do powietrza lub zrzucany do rurociągów procesowych o niższym ciśnieniu.

Hydrauliczny

Siłowniki hydrauliczne przekształcają ciśnienie płynu w ruch. Podobnie jak siłowniki pneumatyczne są stosowane w zaworach liniowych lub ćwierćobrotowych. Ciśnienie płynu działające na tłok zapewnia liniowy ciąg dla zasuw lub zaworów kulowych. Siłownik ćwierćobrotowy wytwarza moment obrotowy, aby zapewnić ruch obrotowy w celu obsługi zaworu ćwierćobrotowego. Większość typów siłowników hydraulicznych może być dostarczana z funkcjami zabezpieczającymi przed awarią, umożliwiającymi zamykanie lub otwieranie zaworu w sytuacjach awaryjnych. Ciśnienie hydrauliczne może być dostarczane przez samodzielną hydrauliczną pompę ciśnieniową. W niektórych zastosowaniach, takich jak stacje pompowania wody, płyn procesowy może zapewniać ciśnienie hydrauliczne, chociaż siłowniki muszą używać materiałów kompatybilnych z płynem.

Elektryczny

Siłownik elektryczny wykorzystuje silnik elektryczny do zapewnienia momentu obrotowego do obsługi zaworu. Są ciche, nietoksyczne i energooszczędne. Jednak energia elektryczna musi być dostępna, co nie zawsze ma miejsce, mogą również działać na bateriach.

Wiosna

Siłowniki sprężynowe powstrzymują sprężynę. Po wykryciu jakiejkolwiek anomalii lub utracie zasilania, sprężyna jest zwalniana, uruchamiając zawór. Mogą działać tylko raz, bez resetowania, dlatego są używane do celów jednorazowych, takich jak sytuacje awaryjne. Mają tę zaletę, że nie wymagają silnego zasilania elektrycznego do poruszania zaworem, dzięki czemu mogą działać przy ograniczonej mocy baterii lub automatycznie po całkowitym zaniku zasilania.

Ruch siłownika

Siłownik liniowy otwiera i zamyka zawory, które mogą być obsługiwane za pomocą siły liniowej, typu czasami nazywanego zaworem z trzpieniem wznoszącym. Te typy zaworów obejmują zawory kulowe, zawory kulowe z trzpieniem wznoszącym, zawory sterujące i zasuwy. Dwa główne typy siłowników liniowych to membranowe i tłokowe.

Siłowniki membranowe są wykonane z okrągłego kawałka gumy i ściśnięte wokół jego krawędzi między dwiema stronami cylindra lub komory, co pozwala na wejście ciśnienia powietrza z każdej strony, popychając kawałek gumy w jednym lub drugim kierunku. Pręt jest połączony ze środkiem membrany, dzięki czemu porusza się on pod wpływem nacisku. Pręt jest następnie połączony z trzpieniem zaworu, który umożliwia zaworowi doświadczanie ruchu liniowego, tym samym otwierając lub zamykając. Siłownik membranowy jest przydatny, gdy ciśnienie zasilania jest umiarkowane, a wymagany skok i nacisk zaworu są niskie.

Siłowniki tłokowe wykorzystują tłok, który porusza się wzdłuż długości cylindra. Tłoczysko przenosi siłę działającą na tłok na trzpień zaworu. Siłowniki tłokowe umożliwiają wyższe ciśnienia, dłuższe zakresy skoku i wyższe siły ciągu niż siłowniki membranowe.

Sprężyna służy do zapewnienia określonego zachowania w przypadku utraty mocy. Jest to ważne w przypadku incydentów związanych z bezpieczeństwem i czasami jest czynnikiem decydującym o specyfikacjach. Przykładem utraty mocy jest wyłączenie sprężarki powietrza (głównego źródła sprężonego powietrza, które dostarcza płyn do poruszania się siłownika). Jeśli wewnątrz siłownika znajduje się sprężyna, wymusi ona otwarcie lub zamknięcie zaworu i utrzyma go w tej pozycji do czasu przywrócenia zasilania. Siłownik można określić jako „otwarcie w razie awarii” lub „zamknięcie w razie awarii”, aby opisać jego zachowanie. W przypadku siłownika elektrycznego utrata zasilania spowoduje unieruchomienie zaworu, chyba że istnieje zasilanie awaryjne.

Typowym przedstawicielem zaworów, które mają być zautomatyzowane, jest zawór sterujący typu grzybkowego. Tak jak korek w wannie jest wciskany do odpływu, tak korek jest wciskany w gniazdo korka ruchem skokowym. Ciśnienie medium działa na korek, podczas gdy jednostka oporowa musi zapewniać taką samą siłę ciągu, aby móc utrzymać i przesuwać korek wbrew temu ciśnieniu.

Cechy siłownika elektrycznego

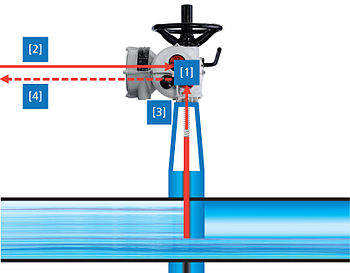

Silnik (1)

Jako siłę napędową stosuje się głównie wytrzymałe asynchroniczne silniki trójfazowe prądu przemiennego , w niektórych zastosowaniach stosuje się również jednofazowe silniki prądu przemiennego lub stałego. Silniki te są specjalnie przystosowane do automatyzacji zaworów, ponieważ zapewniają wyższe momenty obrotowe podczas postoju niż porównywalne silniki konwencjonalne, co jest warunkiem koniecznym do opuszczenia lepkich zaworów. Oczekuje się, że siłowniki będą działać w ekstremalnych warunkach otoczenia, jednak generalnie nie są one używane do pracy ciągłej, ponieważ nagrzewanie się silnika może być nadmierne.

Czujniki krańcowe i momentu obrotowego (2)

Te wyłączniki krańcowe sygnał po osiągnięciu pozycji krańcowej. Przełącznik momentu obrotowego mierzy moment obrotowy obecny w zaworze. Przekroczenie ustawionego limitu sygnalizowane jest w ten sam sposób. Siłowniki są często wyposażone w zdalny nadajnik położenia, który wskazuje położenie zaworu jako ciągły sygnał prądowy lub napięciowy 4-20 mA .

Przekładnia (3)

Często stosuje się przekładnię ślimakową, aby zmniejszyć wysoką prędkość wyjściową silnika elektrycznego. Umożliwia to wysoki stopień redukcji w stopniu przekładni , co prowadzi do niskiej sprawności, która jest pożądana dla siłowników. Przekładnia jest więc samohamowna, tzn. zapobiega przypadkowym i niepożądanym zmianom położenia zaworu poprzez oddziaływanie na element zamykający zaworu.

Mocowanie zaworu (4)

Nasadka zaworu składa się z dwóch elementów. Po pierwsze: Kołnierz używany do trwałego połączenia siłownika z odpowiednikiem po stronie zaworu. Im wyższy moment obrotowy do przeniesienia, tym większy wymagany kołnierz.

Po drugie: typ napędu wyjściowego używany do przenoszenia momentu obrotowego lub ciągu z siłownika na wałek zaworu. Podobnie jak w przypadku wielu zaworów, istnieje również wiele przystawek do zaworów.

Wymiary i wykonanie kołnierza mocującego armatury i elementów mocujących armaturę określa norma EN ISO 5210 dla napędów wieloobrotowych lub EN ISO 5211 dla napędów niepełnoobrotowych. Konstrukcja przyłączy zaworowych do siłowników liniowych jest zasadniczo oparta na normie DIN 3358.

Obsługa ręczna (5)

W wersji podstawowej większość siłowników elektrycznych wyposażona jest w pokrętło służące do obsługi siłowników podczas rozruchu lub awarii zasilania. Pokrętło nie porusza się podczas pracy silnika.

Elektroniczne wyłączniki momentu obrotowego nie działają podczas obsługi ręcznej. Mechaniczne urządzenia ograniczające moment obrotowy są powszechnie stosowane w celu zapobiegania przeciążeniu momentu obrotowego podczas obsługi ręcznej.

Elementy sterujące siłownika (6)

Zarówno sygnały napędu, jak i komendy pracy systemu DCS są przetwarzane w układzie sterowania napędu. To zadanie może w zasadzie zostać przejęte przez zewnętrzne sterowanie, np . PLC . Nowoczesne siłowniki zawierają zintegrowane elementy sterujące, które przetwarzają sygnały lokalnie bez żadnych opóźnień. Sterowanie obejmuje również rozdzielnicę niezbędną do sterowania silnikiem elektrycznym. Mogą to być styczniki nawrotne lub tyrystory, które jako element elektryczny nie podlegają zużyciu mechanicznemu. Sterowanie wykorzystuje rozdzielnicę do włączania lub wyłączania silnika elektrycznego w zależności od występujących sygnałów lub poleceń. Kolejnym zadaniem sterowników siłownika jest dostarczanie do DCS sygnałów zwrotnych, np. po osiągnięciu położenia krańcowego zaworu.

Przyłącze elektryczne (7)

Kable zasilające silnika i kable sygnałowe do przesyłania poleceń do siłownika i wysyłania sygnałów zwrotnych o stanie siłownika są podłączone do złącza elektrycznego. Połączenie elektryczne może być wykonane jako oddzielnie uszczelniony korek zaciskowy lub złącze wtykowe/gniazdo. W celach konserwacyjnych okablowanie powinno być łatwo odłączane i podłączane ponownie.

Połączenie z magistralą (8)

Technologia Fieldbus jest coraz częściej wykorzystywana do transmisji danych w aplikacjach automatyzacji procesów. Dzięki temu siłowniki elektryczne mogą być wyposażone we wszystkie popularne interfejsy fieldbus stosowane w automatyzacji procesów. Do podłączenia kabli danych magistrali obiektowej wymagane są specjalne połączenia.

Funkcje

Automatyczne wyłączanie w pozycjach krańcowych

Po otrzymaniu polecenia ruchu siłownik przesuwa zawór w kierunku OTWÓRZ lub ZAMKNIJ. Po osiągnięciu pozycji końcowej rozpoczyna się automatyczna procedura wyłączania. Można zastosować dwa zasadniczo różne mechanizmy wyłączające. Sterowniki wyłączają napęd po osiągnięciu ustawionego punktu wyłączenia. Nazywa się to siedzeniami granicznymi. Istnieją jednak typy zaworów, dla których element zamykający musi być przesuwany w położeniu końcowym z określoną siłą lub określonym momentem obrotowym, aby zapewnić szczelne uszczelnienie zaworu. Nazywa się to osadzeniem momentu obrotowego. Sterowniki są zaprogramowane tak, aby zapewnić wyłączenie siłownika po przekroczeniu ustawionego limitu momentu obrotowego. Pozycja końcowa jest sygnalizowana przez wyłącznik krańcowy.

Funkcje bezpieczeństwa

Wyłącznik momentu obrotowego służy nie tylko do osadzenia momentu obrotowego w położeniu końcowym, ale służy również jako zabezpieczenie przed przeciążeniem na całym odcinku ruchu i chroni zawór przed nadmiernym momentem obrotowym. Jeżeli nadmierny moment obrotowy działa na element zamykający w położeniu pośrednim, np. z powodu uwięzionego przedmiotu, wyłącznik momentu zadziała po osiągnięciu ustawionego momentu wyłączającego. W tej sytuacji położenie krańcowe nie jest sygnalizowane przez wyłącznik krańcowy. Układ sterowania może zatem rozróżnić zadziałanie wyłącznika momentu obrotowego podczas normalnej pracy w jednej z pozycji krańcowych od wyłączenia w pozycji pośredniej z powodu nadmiernego momentu obrotowego.

Czujniki temperatury są wymagane do ochrony silnika przed przegrzaniem. W przypadku niektórych aplikacji innych producentów monitorowany jest również wzrost prądu silnika. Termowyłączniki lub termistory PTC wbudowane w uzwojenia silnika w większości niezawodnie spełniają to zadanie. Wyzwalają się, gdy limit temperatury zostanie przekroczony, a sterowanie wyłącza silnik.

Funkcje kontroli procesu

W związku z postępującą decentralizacją w technice automatyzacji i wprowadzeniem mikroprocesorów coraz więcej funkcji zostało przeniesionych z DCS na urządzenia polowe. Objętość przesyłanych danych została odpowiednio zmniejszona, w szczególności przez wprowadzenie technologii fieldbus. Ten rozwój ma również wpływ na siłowniki elektryczne, których funkcje zostały znacznie rozszerzone. Najprostszym przykładem jest sterowanie pozycją. Nowoczesne pozycjonery są wyposażone w samoadaptację, tzn. zachowanie pozycjonowania jest monitorowane i stale optymalizowane za pomocą parametrów sterownika.

Tymczasem siłowniki elektryczne wyposażone są w pełnoprawne regulatory procesowe (regulatory PID). Zwłaszcza w przypadku zdalnych instalacji, np. sterowania przepływem do podniesionego zbiornika, siłownik może przejąć zadania PLC, które w innym przypadku musiałyby być dodatkowo zainstalowane.

Diagnoza

Nowoczesne siłowniki posiadają rozbudowane funkcje diagnostyczne, które mogą pomóc zidentyfikować przyczynę awarii. Rejestrują również dane operacyjne. Badanie zarejestrowanych danych pozwala na optymalizację działania poprzez zmianę parametrów oraz zmniejszenie zużycia zarówno siłownika, jak i zaworu.

Rodzaje cła

Obowiązek otwórz-zamknij

Jeśli zawór jest używany jako zawór odcinający, będzie on otwarty lub zamknięty, a pozycje pośrednie nie będą utrzymywane...

Obowiązek pozycjonowania

Zdefiniowane pozycje pośrednie są zbliżane do ustawienia statycznego przepływu przez rurociąg. Obowiązują takie same limity czasu pracy jak w trybie otwórz-zamknij.

Obowiązek modulacyjny

Najbardziej charakterystyczną cechą aplikacji w pętli zamkniętej jest to, że zmieniające się warunki wymagają częstej regulacji siłownika, na przykład w celu ustawienia określonego natężenia przepływu. Wrażliwe aplikacje w pętli zamkniętej wymagają regulacji w odstępach kilku sekund. Wymagania stawiane siłownikowi są wyższe niż w trybie otwórz-zamknij lub pozycjonowania. Konstrukcja siłownika musi być w stanie wytrzymać dużą liczbę uruchomień bez pogorszenia dokładności sterowania.

Warunki serwisu

Siłowniki są określone dla pożądanej żywotności i niezawodności dla danego zestawu warunków pracy aplikacji. Oprócz obciążenia statycznego i dynamicznego oraz czasu reakcji wymaganego dla zaworu, siłownik musi wytrzymać zakres temperatur, środowisko korozyjne i inne warunki konkretnego zastosowania. Zastosowania siłowników zaworów są często związane z bezpieczeństwem, dlatego operatorzy instalacji stawiają wysokie wymagania niezawodności urządzeń. Awaria siłownika może spowodować wypadki w instalacjach sterowanych procesem, a substancje toksyczne mogą przedostać się do środowiska.

Instalacje sterowania procesami są często eksploatowane przez kilkadziesiąt lat, co uzasadnia wyższe wymagania dotyczące żywotności urządzeń.

Z tego powodu siłowniki są zawsze projektowane z wysokim stopniem ochrony obudowy. Producenci wkładają dużo pracy i wiedzy w ochronę antykorozyjną .

Ochrona obudowy

Rodzaje ochrony obudowy są zdefiniowane zgodnie z kodami IP EN 60529. Podstawowe wersje większości siłowników elektrycznych są zaprojektowane do drugiego najwyższego stopnia ochrony obudowy IP 67. Oznacza to, że są chronione przed wnikaniem kurzu i wody podczas zanurzenia (30 min. przy maks. słupie wody 1 m). Większość producentów siłowników dostarcza również urządzenia o stopniu ochrony IP 68, co zapewnia ochronę przed zanurzeniem do max. słup wody 6 m.

Temperatura otoczenia

Na Syberii mogą wystąpić temperatury do – 60 °C, aw zakładach technicznych mogą być przekroczone + 100 °C. Stosowanie odpowiedniego smaru ma kluczowe znaczenie dla pełnej pracy w tych warunkach. Smary, które mogą być stosowane w temperaturze pokojowej, mogą stać się zbyt twarde w niskich temperaturach, aby siłownik mógł pokonać opór wewnątrz urządzenia. W wysokich temperaturach smary te mogą upłynniać się i tracić swoje właściwości smarne. Przy doborze siłownika duże znaczenie ma temperatura otoczenia i dobór właściwego środka smarnego.

Ochrona przed eksplozją

Siłowniki są używane w aplikacjach, w których może wystąpić atmosfera zagrożona wybuchem. Dotyczy to m.in. rafinerii, rurociągów , poszukiwań ropy i gazu czy nawet górnictwa . W przypadku wystąpienia potencjalnie wybuchowej mieszanki gaz-powietrze lub gaz-pył, siłownik nie może działać jako źródło zapłonu. Należy unikać gorących powierzchni na siłowniku oraz iskier zapłonowych wytwarzanych przez siłownik. Można to osiągnąć dzięki ognioszczelnej obudowie, w której obudowa jest zaprojektowana tak, aby zapobiec wydostawaniu się iskier zapłonowych z obudowy, nawet w przypadku wybuchu wewnątrz.

Siłowniki przeznaczone do tych zastosowań, jako urządzenia przeciwwybuchowe, muszą być zakwalifikowane przez organ badawczy (jednostkę notyfikowaną). Ochrona przeciwwybuchowa nie jest znormalizowana na całym świecie. W Unii Europejskiej obowiązuje ATEX 94/9/EC, w USA, NEC (zatwierdzenie przez FM ) lub CEC w Kanadzie (zatwierdzenie przez CSA ). Siłowniki w wykonaniu przeciwwybuchowym muszą spełniać wymagania konstrukcyjne tych dyrektyw i rozporządzeń.

Dodatkowe zastosowania

Małe siłowniki elektryczne mogą być używane w szerokiej gamie zastosowań związanych z montażem , pakowaniem i testowaniem . Takie siłowniki mogą być liniowe , obrotowe lub kombinacją tych dwóch i można je łączyć, aby wykonywać pracę w trzech wymiarach. Takie siłowniki są często używane do zastępowania siłowników pneumatycznych .