Badania nieniszczące - Nondestructive testing

Badania nieniszczące ( NDT ) to dowolna z szerokiej grupy technik analitycznych stosowanych w przemyśle naukowo-technologicznym do oceny właściwości materiału, komponentu lub systemu bez powodowania uszkodzeń. Terminy: badanie nieniszczące ( NDE ), kontrola nieniszcząca ( NDI ) i ocena nieniszcząca ( NDE ) są również powszechnie używane do opisu tej technologii. Ponieważ badania nieniszczące nie zmieniają na stałe kontrolowanego artykułu, jest to bardzo cenna technika, która pozwala zaoszczędzić zarówno pieniądze, jak i czas podczas oceny produktu, rozwiązywania problemów i badań. Sześć najczęściej stosowanych metod NDT to badania metodą prądów wirowych , metodą magnetyczno-proszkową , penetrantem cieczy , badania radiograficzne , ultradźwiękowe i wizualne . NDT jest powszechnie stosowany w inżynierii kryminalistycznych , inżynierii mechanicznej , inżynierii naftowej , elektrotechniki , inżynierii lądowej , inżynierii systemów , inżynierii lotniczej , medycyny i sztuki . Innowacje w dziedzinie badań nieniszczących wywarły ogromny wpływ na obrazowanie medyczne , w tym na echokardiografię , ultrasonografię medyczną i radiografię cyfrową .

Metody NDT polegają na wykorzystaniu promieniowania elektromagnetycznego , konwersji dźwięku i innych sygnałów do badania szerokiej gamy artykułów (metalowych i niemetalowych, produktów spożywczych, artefaktów i antyków, infrastruktury) pod kątem integralności, składu lub stanu bez zmiany artykuł będący przedmiotem badania. Inspekcja wizualna (VT), najczęściej stosowana metoda NDT, jest często wspomagana przez użycie powiększenia, boroskopów, kamer lub innych układów optycznych do bezpośredniego lub zdalnego oglądania. Strukturę wewnętrzną próbki można zbadać pod kątem kontroli wolumetrycznej promieniowaniem przenikliwym (RT), takim jak promieniowanie rentgenowskie , neutrony czy promieniowanie gamma. Fale dźwiękowe są wykorzystywane w przypadku badań ultradźwiękowych (UT), inna wolumetryczna metoda NDT – sygnał mechaniczny (dźwięk) jest odbijany przez warunki w badanym przedmiocie i oceniany pod względem amplitudy i odległości od jednostki poszukiwawczej (przetwornika). Inna powszechnie stosowana metoda NDT stosowana do materiałów żelaznych polega na zastosowaniu drobnych cząstek żelaza (zawieszonych w płynnym lub suchym proszku – fluorescencyjnym lub kolorowym), które są nakładane na część, gdy jest ona namagnesowana, w sposób ciągły lub rezydualny. Cząsteczki będą przyciągane przez pola magnetyczne rozproszenia na lub w badanym obiekcie i tworzą wskazania (zbieranie cząstek) na powierzchni obiektu, które są oceniane wizualnie. Kontrast i prawdopodobieństwo wykrycia do badania wzrokowego nieuzbrojonym okiem jest często zwiększane przez zastosowanie płynów do penetracji powierzchni badanego przedmiotu, co pozwala na wizualizację wad lub innych stanów powierzchni. Metoda ta ( próba penetracyjna cieczy ) (PT) polega na stosowaniu barwników fluorescencyjnych lub kolorowych (zazwyczaj czerwonych) zawieszonych w płynach i jest stosowana do materiałów niemagnetycznych, najczęściej metali.

Analizowanie i dokumentowanie nieniszczącego trybu awarii można również przeprowadzić za pomocą kamery o dużej prędkości, która rejestruje w sposób ciągły (pętla filmowa), aż do wykrycia awarii. Wykrycie awarii można wykonać za pomocą detektora dźwięku lub miernika naprężeń, który generuje sygnał wyzwalający szybką kamerę. Te szybkie kamery mają zaawansowane tryby nagrywania, aby uchwycić niektóre nieniszczące awarie. Po awarii szybka kamera przestanie nagrywać. Przechwycone obrazy można odtwarzać w zwolnionym tempie, pokazując dokładnie to, co wydarzyło się przed, w trakcie i po niedestrukcyjnym zdarzeniu, obraz po obrazie.

Aplikacje

NDT jest wykorzystywane w różnych środowiskach, które obejmują szeroki zakres działalności przemysłowej, a nowe metody i zastosowania NDT są stale rozwijane. Metody badań nieniszczących są rutynowo stosowane w gałęziach przemysłu, w których awaria komponentu spowodowałaby znaczne zagrożenie lub straty ekonomiczne, takich jak transport, zbiorniki ciśnieniowe, konstrukcje budowlane, rurociągi i urządzenia do podnoszenia.

Weryfikacja spoiny

W produkcji spawy są powszechnie używane do łączenia dwóch lub więcej części metalowych. Ponieważ połączenia te mogą podlegać obciążeniom i zmęczeniu w trakcie eksploatacji produktu , istnieje ryzyko, że mogą ulec awarii, jeśli nie zostaną utworzone zgodnie z odpowiednią specyfikacją . Na przykład metal podstawowy musi osiągnąć określoną temperaturę podczas procesu spawania, musi stygnąć z określoną szybkością i musi być spawany z kompatybilnymi materiałami, w przeciwnym razie złącze może nie być wystarczająco mocne, aby utrzymać części razem, lub mogą powstać pęknięcia w spoina powodująca jej awarię. Typowe defekty spawalnicze (brak stopienia spoiny z metalem podstawowym, pęknięcia lub porowatość wewnątrz spoiny oraz zmiany gęstości spoiny) mogą spowodować pęknięcie konstrukcji lub pęknięcie rurociągu.

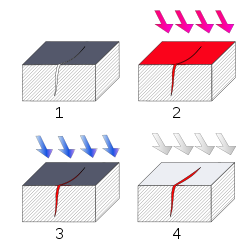

Spawy mogą być badane za pomocą technik takich jak NDT radiografii przemysłowej lub CT przemysłowej skanowania za pomocą promieni X i promienie gamma , badań ultradźwiękowych , płyn do testowania penetracyjne , kontroli cząstki magnetyczne lub za pośrednictwem prądu wirowego . W przypadku prawidłowej spoiny badania te wskazywałyby na brak pęknięć na radiogramie, wyraźny przepływ dźwięku przez spoinę iz powrotem lub wskazywałyby czystą powierzchnię bez penetrantu wychwyconego w pęknięciach.

Techniki spawania mogą być również aktywnie monitorowane za pomocą technik emisji akustycznej przed produkcją w celu zaprojektowania najlepszego zestawu parametrów do zastosowania w celu prawidłowego połączenia dwóch materiałów. W przypadku spoin o dużym naprężeniu lub krytycznych dla bezpieczeństwa, monitorowanie spoin zostanie zastosowane w celu potwierdzenia, czy określone parametry spawania (prąd łuku, napięcie łuku, prędkość przesuwu, doprowadzone ciepło itp.) są przestrzegane zgodnie z określonymi w procedurze spawania. Weryfikuje to spoinę jako poprawną do procedury przed oceną nieniszczącą i badaniami metalurgicznymi. Amerykański Welding Society (AWS) posiada certyfikat Certified Welding Inspector dla profesjonalnych spawaczy wykonujących kontrole badań nieniszczących.

Mechanika konstrukcji

Strukturą mogą być złożone systemy, które w trakcie swojego życia podlegają różnym obciążeniom, np. akumulatory litowo-jonowe . Niektóre skomplikowane konstrukcje, takie jak turbosprężarka w rakiecie na paliwo ciekłe , również mogą kosztować miliony dolarów. Inżynierowie będą zwykle modelować te konstrukcje jako sprzężone systemy drugiego rzędu, aproksymując dynamiczne elementy konstrukcji za pomocą sprężyn , mas i amortyzatorów . Otrzymane zestawy równań różniczkowych są następnie wykorzystywane do wyprowadzenia funkcji przenoszenia, która modeluje zachowanie systemu.

W badaniach nieniszczących struktura poddawana jest działaniu dynamicznemu, takiemu jak uderzenie młotkiem lub kontrolowany impuls. Kluczowe właściwości, takie jak przemieszczenie lub przyspieszenie w różnych punktach konstrukcji, są mierzone jako odpowiedni wynik. To wyjście jest rejestrowane i porównywane z odpowiednim wyjściem podanym przez funkcję przenoszenia i znane wejście. Różnice mogą wskazywać na niewłaściwy model (co może ostrzegać inżynierów o nieprzewidywalnych niestabilnościach lub wydajności poza tolerancjami), wadliwe komponenty lub nieodpowiedni system sterowania .

W badaniach nieniszczących często stosuje się normy odniesienia, które są konstrukcjami celowo wadliwymi w celu porównania z komponentami przeznaczonymi do użytku w terenie. Wzorce odniesienia mogą być stosowane w wielu technikach NDT, takich jak UT, RT i VT.

Stosunek do procedur medycznych

Kilka metod NDT jest związanych z procedurami klinicznymi, takimi jak radiografia, badania ultradźwiękowe i badania wizualne. Udoskonalenia technologiczne lub ulepszenia w tych metodach NDT przeszły z postępu w zakresie sprzętu medycznego, w tym radiografii cyfrowej (DR), badań ultradźwiękowych z układem fazowym (PAUT) i endoskopii (boroskop lub wspomagana kontrola wizualna).

Wybitne wydarzenia w akademickim i przemysłowym NDT

- 1854 Hartford, Connecticut – Kocioł w fabryce Fales and Grey Car eksploduje, zabijając 21 osób i poważnie raniąc 50. W ciągu dekady stan Connecticut uchwala prawo wymagające corocznej kontroli (w tym przypadku wizualnej) kotłów.

- 1880–1920 – Metoda wykrywania pęknięć „Olej i Whiting” jest stosowana w przemyśle kolejowym do wykrywania pęknięć w ciężkich częściach stalowych. (Część nasącza się rozcieńczonym olejem, a następnie maluje białą powłoką, która wysycha na proszek. Wyciekający olej z pęknięć powoduje, że biały pudrowy kolor zmienia kolor na brązowy, umożliwiając wykrycie pęknięć.) Był to prekursor nowoczesnych testów penetracyjnych.

- 1895 – Wilhelm Conrad Röntgen odkrywa to, co obecnie znane jest jako promieniowanie rentgenowskie. W swoim pierwszym artykule omawia możliwości wykrywania wad.

- 1920 – Dr HH Lester rozpoczyna rozwój radiografii przemysłowej dla metali.

- 1924 – Lester używa radiografii do badania odlewów, które mają zostać zainstalowane w elektrowni parowej Boston Edison Company.

- 1926 – Dostępny jest pierwszy elektromagnetyczny instrument wiroprądowy do pomiaru grubości materiałów.

- 1927-1928 – System indukcji magnetycznej do wykrywania wad w torach kolejowych opracowany przez dr Elmer Sperry i HC Drake.

- 1929 – Pionierskie metody i sprzęt do cząstek magnetycznych (AV DeForest i FB Doane).

- 1930 – Robert F. Mehl demonstruje obrazowanie radiograficzne przy użyciu promieniowania gamma z radu, które może badać grubsze elementy niż dostępne wówczas niskoenergetyczne urządzenia rentgenowskie .

- 1935-1940 – Opracowano testy penetracyjne w płynie (Betz, Doane i DeForest)

- 1935-1940 – opracowanie instrumentów prądów wirowych (HC Knerr, C. Farrow, Theo Zuschlag i Fr. F. Foerster).

- 1940-1944 – Ultradźwiękowa metoda testowa opracowana w USA przez dr Floyda Firestone'a , który 27 maja 1940 r. ubiega się o amerykański patent na wynalazek i otrzymuje patent USA nr. 2 280 226 w dniu 21 kwietnia 1942 r. Fragmenty pierwszych dwóch akapitów tego przełomowego patentu na nieniszczącą metodę badań zwięźle opisują podstawy badań ultradźwiękowych. „Mój wynalazek dotyczy urządzenia do wykrywania obecności niejednorodności gęstości lub sprężystości w materiałach. Na przykład, jeśli odlew ma w sobie dziurę lub pęknięcie, moje urządzenie pozwala na wykrycie obecności wady i zlokalizowanie jej położenia, mimo że wada leży całkowicie w odlewie i żadna jego część nie rozciąga się na powierzchnię. Dodatkowo, „Ogólna zasada mojego urządzenia polega na wysyłaniu wibracji o wysokiej częstotliwości do kontrolowanej części oraz określaniu odstępów czasu przybycia drgań bezpośrednich i odbitych do jednej lub kilku stacji na powierzchni części”. Echokardiografia medyczna jest pochodną tej technologii.

- 1946 – Pierwsze radiogramy neutronowe wyprodukowane przez Petersa.

- 1950 – Wynalezienie młota Schmidta (znanego również jako „szwajcarski młot”). Przyrząd wykorzystuje pierwszą na świecie opatentowaną nieniszczącą metodę badania betonu.

- 1950 – J. Kaiser wprowadza emisję akustyczną jako metodę NDT.

(Podstawowe źródło powyżej: Hellier, 2001) Zwróć uwagę na liczbę postępów dokonanych w erze II wojny światowej, kiedy kontrola jakości przemysłowej zyskała na znaczeniu.

- 1955 – Założenie ICNDT . Światowy organ organizujący badania nieniszczące.

- 1955 – Pierwsza Światowa Konferencja NDT w Brukseli, zorganizowana przez ICNDT. Światowa Konferencja NDT odbywa się co cztery lata.

- 1963 - Fredericka G. Weighart i James F. McNulty (US inżyniera radio) wspólnie wynalazek „s radiografii cyfrowej jest pochodną rozwoju par sprzętu do badań nieniszczących w Automation Industries, Inc., to w El Segundo w Kalifornii. Zobacz także James F. McNulty w artykule Testy ultradźwiękowe .

- 1996 – Rolf Diederichs założył pierwsze czasopismo Open Access NDT w Internecie. Dzisiaj baza danych NDT Open Access NDT.net

- 1998 – Europejska Federacja Badań Nieniszczących (EFNDT) została założona w maju 1998 roku w Kopenhadze na VII Europejskiej Konferencji Badań Nieniszczących (ECNDT). Do potężnej organizacji dołączyło 27 krajowych europejskich towarzystw NDT.

- 2008 – Ustanowiono konferencję NDT in Aerospace DGZfP, a Fraunhofer IIS był gospodarzem pierwszego międzynarodowego kongresu w Bawarii w Niemczech.

- 2008 – Academia NDT International została oficjalnie założona i ma swoje główne biuro w Brescii (Włochy) www.academia-ndt.org

- 2012 – ISO 9712:2012 Kwalifikacja ISO i certyfikacja personelu NDT

- 2020 – Certyfikat akredytacji Indyjskiego Towarzystwa Badań Nieniszczących (ISNT) wydany przez NABCB w zakresie kwalifikacji i certyfikacji personelu NDT zgodnie z ISO 9712:2012

ISO 9712:2012 — Badania nieniszczące — kwalifikacja i certyfikacja personelu NDT

W niniejszej Normie Międzynarodowej określono wymagania dotyczące zasad kwalifikacji i certyfikacji personelu wykonującego przemysłowe badania nieniszczące (NDT).

System określony w niniejszej Normie Międzynarodowej może mieć również zastosowanie do innych metod NDT lub do nowych technik w ramach ustalonej metody NDT, pod warunkiem, że istnieje kompleksowy program certyfikacji, a metoda lub technika są objęte normami międzynarodowymi, regionalnymi lub krajowymi lub nową metodą NDT lub technika została wykazana jako skuteczna w sposób satysfakcjonujący jednostkę certyfikującą.

Certyfikacja obejmuje biegłość w jednej lub więcej z następujących metod: a) badanie emisji akustycznej; b) badania prądami wirowymi; c) badania termowizyjne w podczerwieni; d) próby szczelności (z wyłączeniem hydraulicznych prób ciśnieniowych); e) badania magnetyczne; f) badania penetracyjne; g) badania radiograficzne; h) testowanie tensometrów; i) badania ultradźwiękowe; j) badania wizualne (z wyłączeniem bezpośrednich, niewspomaganych badań wizualnych oraz badań wizualnych przeprowadzonych podczas stosowania innej metody NDT).

Metody i techniki

NDT dzieli się na różne metody badań nieniszczących, z których każda opiera się na określonej zasadzie naukowej. Metody te można dalej podzielić na różne techniki . Różne metody i techniki, ze względu na ich szczególny charakter, mogą szczególnie dobrze nadawać się do pewnych zastosowań i mieć niewielką lub żadną wartość w innych zastosowaniach. Dlatego wybór odpowiedniej metody i techniki jest ważną częścią wykonywania NDT.

- Badanie emisji akustycznej (AE lub AT)

- Anodowanie na niebiesko (BEA)

- Badanie penetracyjne barwnikiem lub badanie penetracyjne cieczą (PT lub LPI)

-

Testy elektromagnetyczne (ET) lub inspekcja elektromagnetyczna (powszechnie znane jako „EMI”)

- Pomiar pola prądu przemiennego (ACFM)

- Pomiar spadku potencjału prądu przemiennego (ACPD)

- Testy Barkhausena

- Pomiar spadku potencjału prądu stałego (DCPD)

- Badanie prądami wirowymi (ECT)

- Badanie szczelności strumienia magnetycznego (MFL) dla rurociągów, dna zbiorników i liny stalowej

- Kontrola magnetyczno-proszkowa (MT lub MPI)

- Magnetowizja

- Zdalne testy terenowe (RFT)

- Elipsometria

- Kontrola endoskopowa

- Testowanie fali kierowanej (GWT)

- Badanie twardości

- Technika wzbudzania impulsowego (IET)

- Obrazowanie mikrofalowe

- Terahercowa nieniszcząca ocena (THz)

- Badania w podczerwieni i termiczne (IR)

- Testy laserowe

-

Testowanie nieszczelności (LT) lub wykrywanie nieszczelności

- Test hydrostatyczny

- Badanie szczelności przy ciśnieniu bezwzględnym (zmiana ciśnienia)

- Testy bąbelkowe

- Test szczelności diody halogenowej

- Testy szczelności wodoru

- Testy szczelności spektrometru mas

- Metoda badania szczelności gazów znakujących dla helu, wodoru i gazów chłodniczych

- Automatyczna kontrola oparta na wizji maszynowej Machine

- Obrazowanie metodą rezonansu magnetycznego (MRI) i spektroskopia NMR

- Repliki metalograficzne

- Spektroskopia

- Spektroskopia w bliskiej podczerwieni (NIRS)

- Spektroskopia w średniej podczerwieni (MIR)

- (Daleka podczerwień =) Spektroskopia terahercowa

- Spektroskopia Ramana

- Mikroskopia optyczna

- Pozytywna identyfikacja materiału (PMI)

-

Badania radiograficzne (RT) (patrz także radiografia przemysłowa i radiografia )

- Radiografia komputerowa

- Radiografia cyfrowa (w czasie rzeczywistym)

- Obrazowanie neutronowe

- SCAR (radiografia małego obszaru kontrolowanego)

- Rentgenowska tomografia komputerowa (CT)

- Kontrola rezonansowa Re

- Rezonansowa metoda akustyczna (RAM)

- Skaningowa mikroskopia elektronowa

- Wytrawianie powierzchniowe (Nital Etch)

-

Badania ultradźwiękowe (UT)

- Technologia rezonansu akustycznego (ART)

- Testowanie wiązki kątowej

- Przetwornik elektromagnetyczny akustyczny (EMAT) (bezkontaktowy)

- Ultradźwięki laserowe (LUT)

- Wewnętrzny system kontroli rotacyjnej (IRIS) ultradźwiękowy do rur

- Ultradźwięki z układem fazowym (PAUT)

- Pomiar grubości

- Analiza drgań

- Kontrola wzrokowa (VT)

- Testy wagowe i obciążeniowe konstrukcji

- Corroscan/C-scan

- Tomografia komputerowa 3D

- System oceny żywotności wymiennika ciepła

- Specjalne badania ultradźwiękowe kołnierza RTJ

Szkolenie, kwalifikacje i certyfikacja personelu

Skuteczne i konsekwentne stosowanie technik badań nieniszczących w dużej mierze zależy od szkolenia personelu, doświadczenia i uczciwości. Personel zajmujący się stosowaniem przemysłowych metod NDT i interpretacją wyników powinien być certyfikowany, aw niektórych sektorach przemysłu certyfikacja jest egzekwowana przez prawo lub przez stosowane kodeksy i normy.

Specjaliści i menedżerowie NDT, którzy dążą do dalszego rozwoju, wiedzy i doświadczenia, aby pozostać konkurencyjnymi w szybko rozwijającej się dziedzinie technologii badań nieniszczących, powinni rozważyć dołączenie do NDTMA, organizacji członkowskiej Menedżerów i Kierownictwa NDT, która działa na rzecz zapewnienia forum dla otwartej wymiany informacje zarządcze, techniczne i regulacyjne krytyczne dla skutecznego zarządzania personelem i działaniami NDT. Ich coroczna konferencja w Golden Nugget w Las Vegas jest popularna ze względu na pouczającą i odpowiednią przestrzeń programową i wystawienniczą

Systemy certyfikacji

W certyfikacji personelu istnieją dwa podejścia:

- Certyfikacja oparta na pracodawcy : Zgodnie z tą koncepcją pracodawca opracowuje własną pisemną praktykę . Pisemna praktyka określa obowiązki na każdym poziomie certyfikacji, wdrożone przez firmę, oraz opisuje wymagania dotyczące szkolenia, doświadczenia i egzaminów dla każdego poziomu certyfikacji. W sektorach przemysłowych pisemne praktyki są zwykle oparte na zalecanej praktyce SNT-TC-1A Amerykańskiego Towarzystwa Badań Nieniszczących . Norma ANSI CP-189 określa wymagania dotyczące wszelkich pisemnych praktyk zgodnych ze standardem. W przypadku zastosowań w lotnictwie, kosmosie i obronności (ASD) NAS 410 określa dodatkowe wymagania dla personelu NDT i jest publikowany przez AIA – Aerospace Industries Association , które składa się z amerykańskich producentów samolotów i zespołów napędowych. Jest to dokument bazowy dla EN 4179 i innych (USA) uznanych przez NIST standardów lotniczych w zakresie kwalifikacji i certyfikacji (na podstawie pracodawcy) personelu badań nieniszczących. NAS 410 określa również wymagania również dla „Krajowych Tablic NDT”, które dopuszczają i zabraniają schematów certyfikacji osobistej. NAS 410 umożliwia certyfikację ASNT jako część kwalifikacji potrzebnych do certyfikacji ASD.

- Osobista Centralna Certyfikacja : Koncepcja centralnej certyfikacji polega na tym, że operator NDT może uzyskać certyfikację z centralnego urzędu certyfikacji, który jest uznawany przez większość pracodawców, strony trzecie i/lub władze rządowe. Standardy przemysłowe dla centralnych systemów certyfikacji obejmują ISO 9712 i ANSI/ASNT CP-106 (używane w schemacie ASNT ACCP). Certyfikacja zgodnie z tymi standardami obejmuje szkolenie, doświadczenie zawodowe pod nadzorem oraz zdanie pisemnego i praktycznego egzaminu ustanowionego przez niezależny urząd certyfikacji. EN 473 był kolejnym centralnym systemem certyfikacji, bardzo podobnym do ISO 9712, który został wycofany, gdy CEN zastąpił go EN ISO 9712 w 2012 roku.

W Stanach Zjednoczonych systemy oparte na pracodawcy są normą, jednak istnieją również centralne systemy certyfikacji. Najbardziej godnym uwagi jest ASNT Level III (utworzony w 1976-1977), organizowany przez Amerykańskie Towarzystwo Badań Nieniszczących dla personelu NDT poziomu 3. NAVSEA 250-1500 to kolejny centralny system certyfikacji w USA, opracowany specjalnie do użytku w programie nuklearnym marynarki wojennej.

Certyfikacja centralna jest szerzej stosowana w Unii Europejskiej, gdzie certyfikaty są wydawane przez akredytowane jednostki (niezależne organizacje zgodne z ISO 17024 i akredytowane przez krajowy urząd akredytacyjny, taki jak UKAS ). Pressure Equipment Directive (97/23 / WE) faktycznie wymusza centralne certyfikacji personelu do wstępnego testowania kotłów parowych i niektórych kategorii zbiorników ciśnieniowych i rurociągów . Normy europejskie zharmonizowane z tą dyrektywą określają certyfikację personelu zgodnie z EN 473. Certyfikaty wydane przez krajowe stowarzyszenia NDT będące członkiem Europejskiej Federacji NDT ( EFNDT ) są wzajemnie akceptowane przez inne stowarzyszenia członkowskie na podstawie wielostronnego porozumienia o uznaniu.

Kanada wdraża również centralny system certyfikacji ISO 9712, którym zarządza departament rządowy Natural Resources Canada .

Sektor lotniczy na całym świecie trzyma się schematów opartych na pracodawcy. W Ameryce jest ona oparta głównie na AIA-NAS-410 stowarzyszenia Aerospace Industries Association (AIA), a w Unii Europejskiej na równoważnej i bardzo podobnej normie EN 4179. Jednak EN 4179:2009 zawiera opcję centralnej kwalifikacji i certyfikacji przez Krajowy tablica NDT dla lotnictwa lub NANDTB (pkt 4.5.2).

Poziomy certyfikacji

Większość schematów certyfikacji personelu NDT wymienionych powyżej określa trzy „poziomy” kwalifikacji i/lub certyfikacji, zwykle oznaczane jako Poziom 1 , Poziom 2 i Poziom 3 (chociaż niektóre kody określają cyfry rzymskie, jak Poziom II ). Role i obowiązki personelu na każdym poziomie są generalnie następujące (istnieją niewielkie różnice lub różnice między różnymi kodeksami i standardami):

- Poziom 1 to technicy wykwalifikowani do wykonywania tylko określonych kalibracji i testów pod ścisłym nadzorem i kierownictwem personelu wyższego szczebla. Mogą zgłaszać tylko wyniki testów. Zwykle pracują zgodnie z określonymi instrukcjami pracy dotyczącymi procedur testowania i kryteriów odrzucenia.

- Poziom 2 to inżynierowie lub doświadczeni technicy, którzy są w stanie skonfigurować i skalibrować sprzęt testujący, przeprowadzić inspekcję zgodnie z kodeksami i normami (zamiast postępować zgodnie z instrukcjami pracy) oraz opracować instrukcje pracy dla techników poziomu 1. Są również upoważnieni do raportowania, interpretacji, oceny i dokumentowania wyników badań. Mogą również nadzorować i szkolić techników poziomu 1. Oprócz metod testowania muszą oni znać obowiązujące przepisy i normy oraz posiadać pewną wiedzę na temat wytwarzania i obsługi testowanych produktów.

- Poziom 3 to zazwyczaj wyspecjalizowani inżynierowie lub bardzo doświadczeni technicy. Potrafią ustalać techniki i procedury NDT oraz interpretować kodeksy i standardy. Kierują również laboratoriami NDT i pełnią centralną rolę w certyfikacji personelu. Oczekuje się, że będą mieli szerszą wiedzę dotyczącą materiałów, wytwarzania i technologii produktu.

Terminologia

Standardowa terminologia amerykańska dotycząca badań nieniszczących jest zdefiniowana w normie ASTM E-1316. Niektóre definicje mogą się różnić w normie europejskiej EN 1330.

- Wskazanie

- Odpowiedź lub dowody z badania, takie jak miganie na ekranie przyrządu. Wskazania są klasyfikowane jako prawdziwe lub fałszywe . Fałszywe wskazania to te, które są spowodowane czynnikami niezwiązanymi z zasadami metody badawczej lub niewłaściwą implementacją metody, takimi jak uszkodzenie błony w radiografii, zakłócenia elektryczne w badaniach ultradźwiękowych itp. Wskazania prawdziwe są dalej klasyfikowane jako istotne i nieistotne . Istotne wskazania to te, które są spowodowane wadami. Nieistotnymi wskazaniami są te, które wynikają ze znanych cech badanego obiektu, takich jak przerwy, gwinty, utwardzanie powierzchniowe itp.

- Interpretacja

- Ustalenie, czy wskazanie należy do rodzaju, który należy zbadać. Na przykład w badaniach elektromagnetycznych wskazania wynikające z ubytku metalu są uważane za wady, ponieważ zwykle należy je zbadać, ale wskazania wynikające z różnic we właściwościach materiału mogą być nieszkodliwe i nieistotne.

- Wada

- Rodzaj nieciągłości, który należy zbadać, aby sprawdzić, czy można go odrzucić. Na przykład porowatość w spoinie lub ubytek metalu.

- Ocena

- Ustalenie, czy wada jest do odrzucenia. Na przykład, czy porowatość w spoinie jest większa niż dopuszczalna przez normę ?

- Wada

- Wada, którą można odrzucić – tj. nie spełnia kryteriów akceptacji. Wady są na ogół usuwane lub naprawiane.

Rzetelność i statystyki

Testy prawdopodobieństwa wykrywania (POD) są standardowym sposobem oceny nieniszczącej techniki badań w określonych okolicznościach, na przykład „Jaki jest POD braku wad zgrzewania spoin rur przy użyciu ręcznych badań ultradźwiękowych?” POD zwykle zwiększa się wraz z rozmiarem wady. Częstym błędem w testach POD jest założenie, że odsetek wykrytych wad to POD, podczas gdy odsetek wykrytych wad jest zaledwie pierwszym krokiem w analizie. Ponieważ liczba testowanych wad jest z konieczności ograniczona (nie nieskończona), do określenia POD dla wszystkich możliwych wad, poza ograniczoną liczbą testowanych, należy użyć metod statystycznych. Innym częstym błędem w testach POD jest definiowanie statystycznych jednostek próbkowania (elementów testowych) jako wad, podczas gdy prawdziwa jednostka próbkowania to element, który może zawierać wadę lub nie. Wytyczne dotyczące prawidłowego stosowania metod statystycznych do testów POD można znaleźć w standardowej praktyce ASTM E2862 dotyczącej analizy prawdopodobieństwa wykrycia danych trafień/chybień oraz w MIL-HDBK-1823A Ocena niezawodności systemu oceny nieniszczącej, z podręcznika Departamentu Obrony USA.

Zobacz też

- Niszczące testy

- Analiza awarii

- Inżynieria kryminalistyczna – Badanie awarii związanych z interwencją prawną

- Inspekcja – Zorganizowany egzamin lub formalne ćwiczenie oceny

- Magnetowizja

- Testy konserwacyjne

- Materiałoznawstwo – Interdyscyplinarna dziedzina zajmująca się odkrywaniem i projektowaniem nowych materiałów, przede wszystkim właściwości fizycznych i chemicznych ciał stałych

- Konserwacja predykcyjna – Określanie stanu sprzętu będącego w eksploatacji w celu oszacowania, kiedy należy przeprowadzić konserwację

- Certyfikacja produktu

- Kontrola jakości – proces zarządzania projektem zapewniający, że wytwarzane produkty są dobre

- Inżynieria niezawodności — poddyscyplina inżynierii systemów, która kładzie nacisk na niezawodność w zarządzaniu cyklem życia produktu lub systemu

- Inspekcja oparta na ryzyku

- Zrobotyzowane badania nieniszczące – Metoda kontroli za pomocą zdalnie sterowanych narzędzi

- Test naprężeń

- Terahercowa nieniszcząca ocena

- Obrazowanie termoakustyczne

Bibliografia

Bibliografia

- ASTM International, ASTM Tom 03.03 Badania nieniszczące

- ASTM E1316-13a: „Standardowa terminologia badań nieniszczących” (2013)

- ASNT, Podręcznik badań nieniszczących

- Bray, DE i RK Stanley, 1997, Ocena nieniszcząca: narzędzie do projektowania, produkcji i obsługi ; CRC Press, 1996.

- Karola Helliera (2003). Podręcznik oceny nieniszczącej . McGraw-Hill. Numer ISBN 978-0-07-028121-9.

- Shull, PJ, Ocena nieniszcząca: teoria, techniki i zastosowania , Marcel Dekker Inc., 2002.

- EN 1330: Badania nieniszczące. Terminologia . Dziewięć części. Części 5 i 6 zastąpione równoważnymi normami ISO.

- EN 1330-1: Badania nieniszczące. Terminologia. Lista terminów ogólnych (1998)

- EN 1330-2: Badania nieniszczące. Terminologia. Terminy wspólne dla metod badań nieniszczących (1998)

- EN 1330-3: Badania nieniszczące. Terminologia. Terminy stosowane w przemysłowych badaniach radiologicznych (1997)

- EN 1330-4: Badania nieniszczące. Terminologia. Terminy stosowane w badaniach ultradźwiękowych (2010)

- EN 1330-7: Badania nieniszczące. Terminologia. Terminy stosowane w badaniach magnetyczno-proszkowych (2005)

- EN 1330-8: Badania nieniszczące. Terminologia. Terminy stosowane w badaniach szczelności (1998)

- EN 1330-9: Badania nieniszczące. Terminologia. Terminy stosowane w badaniach emisji akustycznej (2009)

- EN 1330-10: Badania nieniszczące. Terminologia. Terminy stosowane w testach wizualnych (2003)

- EN 1330-11: Badania nieniszczące. Terminologia. Terminy stosowane w dyfrakcji rentgenowskiej materiałów polikrystalicznych i amorficznych (2007)

- ISO 12706: Badania nieniszczące. Testy penetracyjne. Słownictwo (2009)

- ISO 12718: Badania nieniszczące. Testy prądami wirowymi. Słownictwo (2008)

Linki zewnętrzne

-

Multimedia związane z badaniami nieniszczącymi w Wikimedia Commons

Multimedia związane z badaniami nieniszczącymi w Wikimedia Commons