Piec obrotowy - Rotary kiln

Piec obrotowy jest pyroprocessing urządzeniem materiałów podbicie do wysokiej temperatury ( kalcynacji ) w procesie ciągłym. Materiały wytwarzane przy użyciu pieców obrotowych obejmują:

- Cement

- Limonka

- Materiały ogniotrwałe

- Metakaolin

- Dwutlenek tytanu

- Glinka

- Wermikulit

- Granulki rudy żelaza

- Węgiel aktywowany

Są one również używane do prażenia szerokiej gamy rud siarczkowych przed ekstrakcją metalu. W Metalurgii Procesowej do recyklingu odpadów metali żelaznych i nieżelaznych, takich jak zgorzelina walcownicza , CuO przy użyciu procesu redukcji.

Zasada działania

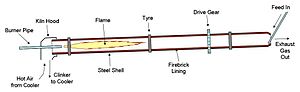

Piec jest naczyniem cylindrycznym, lekko nachylonym do poziomu, który powoli obraca się wokół swojej osi podłużnej. Surowiec procesowy jest podawany do górnego końca cylindra. Gdy piec się obraca, materiał stopniowo przesuwa się w dół w kierunku dolnego końca i może podlegać pewnemu mieszaniu i mieszaniu. Gorące gazy przepływają wzdłuż pieca, czasami w tym samym kierunku co materiał procesowy (współprąd), ale zwykle w przeciwnym kierunku (przeciwprąd). Gorące gazy mogą być wytwarzane w zewnętrznym piecu lub mogą być generowane przez płomień wewnątrz pieca . Taki płomień jest wyrzucany z rury palnikowej (lub „rury ogniowej”), która działa jak duży palnik Bunsena . Paliwo dla tego może być gaz, olej sproszkowane koks naftowy lub pyłu węglowego.

Budowa

Podstawowymi elementami pieca obrotowego są płaszcz, wyłożenie ogniotrwałe , opony nośne (pierścienie jezdne) i rolki, przekładnia napędowa i wewnętrzne wymienniki ciepła.

Historia

Piec obrotowy został wynaleziony w 1873 roku przez Fredericka Ransome'a .

Powłoka pieca

Wykonany jest z walcowanej płyty ze stali miękkiej , zwykle o grubości od 15 do 30 mm, spawanej w celu utworzenia cylindra, który może mieć do 230 m długości i do 6 m średnicy.

Górne granice średnicy wyznacza tendencja skorupy do odkształcania się pod własnym ciężarem do owalnego przekroju poprzecznego, co powoduje zginanie podczas obrotu. Długość niekoniecznie jest ograniczona, ale trudno jest poradzić sobie ze zmianami długości podczas ogrzewania i chłodzenia (zwykle około 0,1 do 0,5% długości), jeśli piec jest bardzo długi.

Podszewka ogniotrwała

Zadaniem wykładziny ogniotrwałej jest izolacja płaszcza stalowego przed wysokimi temperaturami wewnątrz pieca oraz ochrona przed korozyjnymi właściwościami materiału procesowego. Może składać się z cegieł ogniotrwałych lub odlewanego betonu ogniotrwałego lub może nie występować w strefach pieca o temperaturze poniżej około 250 °C. Wybór materiału ogniotrwałego zależy od temperatury wewnątrz pieca i chemicznego charakteru przetwarzanego materiału. W niektórych procesach, takich jak cement, żywotność materiału ogniotrwałego jest przedłużana przez utrzymywanie powłoki przetwarzanego materiału na powierzchni materiału ogniotrwałego. Grubość wykładziny mieści się na ogół w zakresie 80 do 300 mm. Typowy materiał ogniotrwały będzie w stanie utrzymać spadek temperatury o 1000 °C lub więcej pomiędzy jego gorącymi i zimnymi powierzchniami. Temperatura powłoki musi być utrzymywana poniżej około 350 °C, aby chronić stal przed uszkodzeniem, a ciągłe skanery na podczerwień są wykorzystywane do wczesnego ostrzegania o „gorących punktach” wskazujących na uszkodzenie materiału ogniotrwałego.

Opony i rolki

Opony, czasami nazywane pierścieniami jezdnymi, zwykle składają się z pojedynczego pierścieniowego odlewu stalowego, obrobionego do gładkiej cylindrycznej powierzchni, która jest luźno przymocowana do płaszcza pieca za pomocą różnych układów „krzeseł”. Wymagają one pewnej pomysłowości konstrukcyjnej, ponieważ opona musi ściśle przylegać do skorupy, ale także umożliwiać ruch termiczny. Opona porusza się na parach stalowych rolek, również obrobionych do gładkiej cylindrycznej powierzchni i ustawionych w odległości około pół średnicy pieca. Walce muszą podtrzymywać piec i umożliwiać obrót możliwie bez tarcia. Dobrze skonstruowany piec po odcięciu zasilania będzie kołysał się jak wahadło wiele razy, zanim się zatrzyma. Masa typowego pieca o wymiarach 6 x 60 m, łącznie z materiałami ogniotrwałymi i wsadem, wynosi około 1100 ton i byłaby przenoszona na trzech oponach i zestawach rolek rozmieszczonych na całej długości pieca. Najdłuższe piece mogą mieć 8 zestawów rolek, podczas gdy bardzo krótkie mogą mieć tylko dwa. Piece zwykle obracają się z prędkością 0,5 do 2 obr./min, ale czasami nawet z prędkością 5 obr./min. Piece najnowocześniejszych cementowni pracują z prędkością od 4 do 5 obr./min. Łożyska rolek muszą być w stanie wytrzymać duże obciążenia statyczne i dynamiczne oraz muszą być starannie chronione przed wysoką temperaturą pieca i wnikaniem kurzu. Oprócz rolek nośnych występują zwykle górne i dolne „wałki ustalające (lub oporowe)” przylegające do boku opon, które zapobiegają zsuwaniu się pieca z rolek nośnych.

Bieg

Piec jest zwykle obracany za pomocą pojedynczego pierścienia zębatego otaczającego chłodniejszą część rury pieca, ale czasami obraca się go za pomocą napędzanych rolek. Przekładnia jest połączona za pomocą przekładni zębatej z silnikiem elektrycznym o zmiennej prędkości . Musi to mieć wysoki początkowy moment obrotowy, aby uruchomić piec z dużym obciążeniem mimośrodowym. Piec o wymiarach 6 x 60 m wymaga około 800 kW obrotów przy 3 obr./min. Prędkość przepływu materiału przez piec jest proporcjonalna do prędkości obrotowej, dlatego do sterowania tym potrzebny jest napęd o zmiennej prędkości. Przy przejeżdżaniu przez rolki można zastosować napędy hydrauliczne. Mają one tę zaletę, że rozwijają niezwykle wysoki moment obrotowy. W wielu procesach niebezpieczne jest pozostawienie gorącego pieca w bezruchu w przypadku awarii zasilania napędu. Różnice temperatur między górną i dolną częścią pieca mogą powodować jego wypaczanie i uszkodzenie materiału ogniotrwałego. Dlatego normalną praktyką jest zapewnienie napędu pomocniczego do użytku podczas przerw w dostawie prądu. Może to być mały silnik elektryczny z niezależnym zasilaniem lub silnik wysokoprężny . Obraca to piec bardzo powoli, ale wystarczająco, aby zapobiec uszkodzeniom.

Wewnętrzne wymienniki ciepła

Wymiana ciepła w piecu obrotowym może odbywać się na zasadzie przewodzenia , konwekcji i promieniowania , w porządku malejącym wydajności. W procesach niskotemperaturowych oraz w chłodniejszych częściach długich pieców, w których nie ma podgrzewaczy, piec jest często wyposażony w wewnętrzne wymienniki ciepła w celu ułatwienia wymiany ciepła między gazem a wsadem. Mogą one składać się z czerpaków lub „podnośników”, które kaskadowo przenoszą wsad przez strumień gazu, lub mogą być metalowymi wkładkami, które nagrzewają się w górnej części pieca i przekazują ciepło wsadowi, gdy zanurzają się pod powierzchnią wsadu jako piec się obraca. Te ostatnie są preferowane tam, gdzie podnośniki powodowałyby nadmierne zbieranie kurzu. Najpopularniejszy wymiennik ciepła składa się z łańcuchów zawieszonych w kurtynach w poprzek strumienia gazu.

Inne wyposażenie

Piec łączy się z okapem wylotowym materiału na dolnym końcu i kanałami do gazów odlotowych. Wymaga to uszczelnień gazoszczelnych na obu końcach pieca. Spalin może przejść do ścieków lub może zawierać podgrzewacz, który dodatkowo wymianę ciepła z kanału wchodzącego. Gazy muszą być pobierane przez piec i podgrzewacz, jeśli jest zainstalowany, przez wentylator umieszczony na końcu wylotowym. W instalacjach z podgrzewaczem, które mogą mieć duży spadek ciśnienia, może być potrzebna duża moc wentylatora, a wentylator jest często największym napędem w systemie pieca. Gazy spalinowe zawierają pył i mogą zawierać niepożądane składniki, takie jak dwutlenek siarki lub chlorowodór . Zainstalowano sprzęt do usuwania ich ze strumienia gazu przed przejściem do atmosfery.

Różnice w zależności od procesu

Piece używane do produkcji DRI

| Punkt wydobycia | 1 | 2 | 3 | 4 | 5 | |

|---|---|---|---|---|---|---|

| Konsystencja wyładowania pieca | solidny | półpłynny | sol. ( klinkier ) liq. ( surówka ) |

|||

| Preferowana zawartość żelaza w rudzie (% Fe) | 30-60 | 30-60 | 55-63 | 25-45 | 50-67 | |

| Wielkość wsadu rudy (mm) | <20 | <20 | <10 | 5-25 | < 5 | < 0,2 |

|

Wpływ zasadowości ładunku ( CaO/Al 2O 3) |

brak wpływu | 0,3 | 2,8-3,0 | |||

| Maksymalna temperatura ładowania (°C) | 600-900 | 900-1100 | 1200-1300 | 1400-1500 | ||

|

Usuwanie tlenu (% O 2wydobyty z Fe 2O 3) |

12 % | 20-70 | >90 | 100 | ||

| Przykłady procesów | Lurgi | Highveld Udy LARCO Elkem |

RN | SL/RN Krupp |

Krupp- Renn | Jamnik |

Zobacz też

Bibliografia

Źródła i dalsza lektura

- RH Perry, CH Chilton, CW Green (red), Podręcznik inżynierów chemicznych Perry'ego (7 wydanie) , McGraw-Hill (1997), sekcje 12.56-12.60, 23.60, ISBN 978-0-07-049841-9

- KE Peray, Obrotowy piec cementowy , CHS Press (1998), ISBN 978-0-8206-0367-4

- Boateng, Akwasi, Piece obrotowe: zjawiska transportu i procesy transportowe . Amsterdam ; Boston: Elsevier / Butterworth-Heinemann (2008), ISBN 978-0-7506-7877-3

- PCJikar, NBDhokey, Wpływ parametrów procesu na redukcję utlenionych odpadów zgorzelinowych w reaktorze przeciwprądowym i jego współzależność z modelem matematycznym. J. Sustain. Metal. 6, 622–630 (2020). https://doi.org/10.1007/s40831-020-00297-0