Maszyna typu pick-and-place - Pick-and-place machine

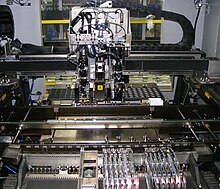

Systemy umieszczania komponentów SMT (technologia montażu powierzchniowego) , powszechnie nazywane maszynami typu pick-and-place lub P&P, to zrobotyzowane maszyny, które służą do umieszczania urządzeń do montażu powierzchniowego (SMD) na płytce drukowanej (PCB). Służą do szybkiego i precyzyjnego umieszczania szerokiej gamy elementów elektronicznych, takich jak kondensatory , rezystory , układy scalone na PCB, które z kolei znajdują zastosowanie w komputerach , elektronice użytkowej, a także w przemyśle, medycynie, motoryzacji, wojsku i telekomunikacji ekwipunek. Podobne wyposażenie istnieje dla elementów przewlekanych . Tego typu sprzęt jest czasem również używany do pakowania mikrochipów metodą flip chip.

Historia

Lata 80. i 90.

W tym czasie typowa linia montażowa SMT wykorzystywała dwa różne typy maszyn typu pick-and-place (P&P) ułożonych sekwencyjnie.

Niezaludniona deska została podana do maszyny do szybkiego układania. Maszyny te, zwane czasami chip shooterami , umieszczają głównie mało precyzyjne, proste elementy obudowy, takie jak rezystory i kondensatory. Te szybkie maszyny P&P zostały zbudowane wokół konstrukcji z jedną wieżą, zdolnej do zamontowania do dwóch tuzinów stacji. Gdy wieża się obraca, stacje przechodzące z tyłu maszyny pobierają części z podajników taśmy zamontowanych na ruchomym wózku. Gdy stacja przemieszcza się wokół wieży, mija stację optyczną, która oblicza kąt, pod jakim część została podniesiona, umożliwiając maszynie skompensowanie dryfu. Następnie, gdy stacja dotrze do przodu wieży, deska zostaje przesunięta do właściwej pozycji, dysza jest obracana, aby ustawić część w odpowiedniej orientacji kątowej, a część jest umieszczana na desce. Typowe miotacze chipów mogą, w optymalnych warunkach, umieścić do 53 000 części na godzinę, czyli prawie 15 części na sekundę.

Ponieważ płytka drukowana jest przesuwana, a nie wieżyczka, w ten sposób można umieścić tylko lekkie części, które nie zostaną poruszone przez gwałtowny ruch płytki drukowanej.

Z maszyny o dużej prędkości, deska przechodzi do precyzyjnej maszyny do układania. Te maszyny typu pick-and-place często wykorzystują kamery weryfikacyjne o wysokiej rozdzielczości i systemy precyzyjnej regulacji za pomocą precyzyjnych enkoderów liniowych na każdej osi, aby umieszczać części dokładniej niż maszyny o dużej prędkości. Ponadto maszyny do precyzyjnego umieszczania są zdolne do obsługi większych lub bardziej nieregularnych części, takich jak duże układy scalone lub zapakowane cewki indukcyjne i trymery. W przeciwieństwie do szybkich urządzeń do układania, układy precyzyjne zazwyczaj nie używają dysz montowanych na wieży, a zamiast tego polegają na ruchomej głowicy podpartej na suwnicy. Te precyzyjne układacze opierają się na głowicach umieszczających ze stosunkowo niewielką liczbą dysz zbierających. Głowica ma czasami identyfikator laserowy, który skanuje odblaskowy znacznik na płytce drukowanej, aby zorientować głowę na płytce. Części są pobierane z podajników taśmy lub tac, skanowane przez kamerę (na niektórych maszynach), a następnie umieszczane w odpowiedniej pozycji na płycie. Niektóre maszyny również centrują części na głowie za pomocą dwóch ramion, które zbliżają się do wyśrodkowania części; głowa następnie obraca się o 90 stopni, a ramiona zamykają się ponownie, aby ponownie wyśrodkować część. Margines błędu dla niektórych komponentów jest w wielu przypadkach mniejszy niż pół milimetra (mniej niż 0,02 cala).

2000 do chwili obecnej

Ze względu na ogromne koszty posiadania dwóch oddzielnych maszyn do umieszczania części, ograniczenia prędkości łamaczy wiórów i nieelastyczność maszyn, producenci maszyn do podzespołów elektronicznych porzucili tę technikę. Aby przezwyciężyć te ograniczenia, przenieśli się do uniwersalnych, modułowych, wielogłowicowych i wielobramowych maszyn, w których głowice można było szybko wymieniać na różne moduły w zależności od budowanego produktu, na maszyny z wieloma miniwieżyczkami zdolnymi do umieszczenia całości spektrum komponentów z teoretyczną prędkością 136 000 komponentów na godzinę. Najszybsze maszyny mogą osiągać prędkość do 200 000 CPH (elementy na godzinę).

2010 r.

Wymiana głowic na pokładowych maszynach do osadzania wymagała większego zapasu głowic i powiązanych części zamiennych dla różnych głowic, aby zminimalizować przestoje. Maszyny do umieszczania mają uniwersalną głowicę, która może umieszczać elementy w zakresie od 01005 do 50 mm × 40 mm. Oprócz tego pojawiła się nowa koncepcja, w której użytkownik mógł pożyczyć wydajność w okresach szczytu. W dzisiejszych czasach nastąpiła duża zmiana w podejściu branżowym, z większym naciskiem na aplikacje dla procesu. Dzięki nowym aplikacjom, takim jak POP i umieszczanie płytek na podłożu, branża wychodzi poza konwencjonalne umieszczanie komponentów. Istnieje duża różnica w potrzebach użytkowników SMT. Dla wielu szybkie maszyny nie są odpowiednie ze względu na koszty i szybkość. W związku z ostatnimi zmianami w klimacie ekonomicznym, wymóg umieszczania SMT koncentruje się na wszechstronności maszyny, aby poradzić sobie z krótkimi seriami i szybką zmianą. Oznacza to, że tańsze maszyny z systemami wizyjnymi stanowią niedrogą opcję dla użytkowników SMT. Jest więcej użytkowników maszyn z niższej i średniej półki niż z ultraszybkimi systemami rozmieszczania.

Producenci maszyn pick and place SMT to:

- Juki

- Fuji

- Panasonic

- Yamaha (kupiła I-Pulse, jednak była sprzedawana w USA i Europie jako Assembleon. Yamaha była sprzedawana głównie w Azji, aż do przejęcia Assembleon przez K&S.)

- Hanwha Precision Machinery (dawniej Hanwha Techwin po przejęciu Samsung Techwin przez Hanwha Holdings.)

- Kulicke & Soffa (K&S) (dawniej Philips, a później Assembleon)

- Sony (teraz Juki)

- Systemy montażowe ASM (dawne SIEMENS / SIPLACE i DEK)

- Instrumenty uniwersalne

- Mycronic

- Europlacer

- NEODEN

- Essemtec

- Nordson (kupiony Dima)

- Hitachi (dawniej Sanyo, oddział SMT sprzedany firmie Yamaha)

- DDM Novastar

Operacja

Sprzęt do umieszczania jest częścią większej ogólnej maszyny, która wykonuje określone zaprogramowane kroki w celu stworzenia zespołu PCB . Kilka podsystemów współpracuje ze sobą w celu pobrania i prawidłowego umieszczenia komponentów na płytce drukowanej. Systemy te zwykle wykorzystują przyssawki pneumatyczne , przymocowane do urządzenia podobnego do plotera , aby umożliwić dokładne manipulowanie przyssawką w trzech wymiarach. Dodatkowo każdą dyszę można obracać niezależnie.

Pasze składowe

Elementy do montażu powierzchniowego są umieszczane wzdłuż przedniej (i często tylnej) powierzchni maszyny. Większość komponentów dostarczana jest na taśmie papierowej lub plastikowej, w rolkach taśmy, które są ładowane do podajników zamontowanych na maszynie. Większe układy scalone (IC) są czasami dostarczane ułożone w tackach, które są ułożone w stos w przedziale. Częściej układy scalone będą dostarczane w postaci taśm, a nie tacek lub sztyftów. Ulepszenia w technologii podajników oznaczają, że format taśmy staje się preferowaną metodą prezentacji części na maszynie SMT.

Wczesne głowice podajników były znacznie większe, w związku z czym nie zostały zaprojektowane jako mobilna część systemu. Sama płytka drukowana została raczej zamontowana na ruchomej platformie, która wyrównała obszary płytki, które miały być zapełnione głowicą podajnika powyżej.

Przenośnik taśmowy

Przez środek maszyny znajduje się przenośnik taśmowy, wzdłuż którego przemieszczają się puste płytki PCB oraz zacisk PCB w środku maszyny. Płytka jest zaciśnięta, a dysze pobierają poszczególne elementy z podajników/tac, obracają je do właściwej orientacji, a następnie z dużą precyzją umieszczają na odpowiednich podkładkach na płytce drukowanej. Maszyny wysokiej klasy mogą mieć wiele przenośników, aby jednocześnie wytwarzać wiele takich samych lub różnych rodzajów produktów.

Kontrola

Część jest przenoszona z podajników części po obu stronach taśmy przenośnika na płytkę drukowaną, jest sfotografowana od dołu. Jego sylwetka jest sprawdzana w celu sprawdzenia, czy nie jest uszkodzona lub brakująca (nie została podniesiona), a nieuniknione błędy rejestracji podczas odbioru są mierzone i kompensowane podczas umieszczania części. Na przykład, jeśli część została przesunięta o 0,25 mm i obrócona o 10° po podniesieniu, głowica pobierająca dostosuje pozycję umieszczenia, aby umieścić część we właściwym miejscu. Niektóre maszyny mają takie układy optyczne na ramieniu robota i mogą przeprowadzać obliczenia optyczne bez straty czasu, dzięki czemu uzyskuje się niższy współczynnik obniżenia wartości znamionowych. Zamontowane na głowicach wysokiej klasy układy optyczne mogą być również wykorzystywane do przechwytywania szczegółów elementów niestandardowych i zapisywania ich w bazie danych do wykorzystania w przyszłości. Oprócz tego dostępne jest zaawansowane oprogramowanie do monitorowania w czasie rzeczywistym bazy danych produkcji i połączeń — od hali produkcyjnej do bazy danych łańcucha dostaw. ASM zapewnia opcjonalną funkcję zwiększającą dokładność podczas umieszczania komponentów LED na wysokiej jakości produkcie, gdzie środek optyczny diody LED jest krytyczny, a nie obliczony środek mechaniczny oparty na strukturze wyprowadzeń komponentu. Specjalny system kamer mierzy zarówno fizyczne, jak i optyczne centrum i dokonuje niezbędnych korekt przed umieszczeniem.

Oddzielna kamera na głowicy typu „podnieś i umieść” fotografuje znaki odniesienia na płytce drukowanej, aby dokładnie zmierzyć jej położenie na taśmie przenośnika. Dwa znaczniki odniesienia, mierzone w dwóch wymiarach każdy, zwykle umieszczone po przekątnej, pozwalają również na pomiar i kompensację orientacji płytki drukowanej oraz rozszerzalności cieplnej . Niektóre maszyny są również w stanie mierzyć ścinanie PCB poprzez pomiar trzeciego znaku odniesienia na PCB.

Wariacje

Aby zminimalizować odległość, jaką musi przebyć suwnica podbieracza, często na jednej suwnicy stosuje się wiele dysz o oddzielnym ruchu pionowym. Może to odebrać wiele części podczas jednej podróży do podajników. Ponadto zaawansowane oprogramowanie w maszynach nowszej generacji pozwala różnym głowicom zrobotyzowanym pracować niezależnie od siebie w celu dalszego zwiększenia przepustowości.

Elementy mogą być tymczasowo przyklejone do PCB za pomocą samej mokrej pasty lutowniczej lub za pomocą małych kropelek oddzielnego kleju , nakładanego przez maszynę do dozowania kleju, która może być włączona do maszyny typu pick and place. Klej jest dodawany przed umieszczeniem komponentu. Jest dozowany przez dysze lub za pomocą dozowania strumieniowego. Dozowanie strumieniowe dozuje materiał, wystrzeliwując go w kierunku celu, którym w tym przypadku jest płytka drukowana.