Nosić - Wear

Zużycie to uszkadzanie, stopniowe usuwanie lub deformacja materiału na stałych powierzchniach . Przyczyny zużycia mogą być mechaniczne (np. erozja ) lub chemiczne (np. korozja ). Badanie zużycia i procesów pokrewnych określa się mianem trybologii .

Zużycie elementów maszyn wraz z innymi procesami, takimi jak zmęczenie i pełzanie , powoduje degradację powierzchni funkcjonalnych, co ostatecznie prowadzi do awarii materiału lub utraty funkcjonalności. Tak więc zużycie ma duże znaczenie ekonomiczne, jak po raz pierwszy przedstawiono w Raporcie Josta . Szacuje się, że samo zużycie ścierne kosztuje 1-4% produktu narodowego brutto krajów uprzemysłowionych.

Zużycie metali następuje w wyniku plastycznego przemieszczenia materiału powierzchniowego i przypowierzchniowego oraz oderwania się cząstek, które tworzą szczątki ścierne . Wielkość cząstek może wahać się od milimetrów do nanometrów . Proces ten może zachodzić przez kontakt z innymi metalami, niemetalicznymi ciałami stałymi, płynącymi cieczami, cząstkami stałymi lub kroplami cieczy porwanymi przez płynące gazy.

Na szybkość zużycia wpływają takie czynniki, jak rodzaj obciążenia (np. udarowe, statyczne, dynamiczne), rodzaj ruchu (np. ślizgowy , toczny ), temperatura i smarowanie , w szczególności proces osadzania i zużywania się graniczna warstwa smarująca. W zależności od trybosystemu można zaobserwować różne rodzaje i mechanizmy zużycia .

Rodzaje i mechanizmy zużycia

Zużycie jest powszechnie klasyfikowane według tak zwanych rodzajów zużycia , które występują w izolacji lub złożonej interakcji. Typowe rodzaje noszenia obejmują:

- Zużycie kleju

- Zużycie ścierne

- Zmęczenie powierzchni

- Zużycie fretting

- Zużycie erozyjne

- Zużycie korozyjne i utleniające

Inne, mniej powszechne rodzaje zużycia to zużycie udarowe, kawitacyjne i dyfuzyjne.

Każdy rodzaj zużycia jest powodowany przez jeden lub więcej mechanizmów zużycia . Na przykład, podstawowym mechanizmem zużycia adhezji jest adhezja . Mechanizmy i/lub podmechanizmy zużycia często nakładają się na siebie i występują w sposób synergiczny, powodując większe zużycie niż suma poszczególnych mechanizmów zużycia.

Zużycie kleju

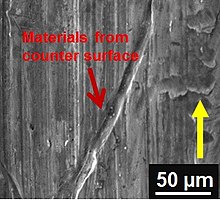

Zużycie adhezyjne można znaleźć między powierzchniami podczas kontaktu ciernego i ogólnie odnosi się do niepożądanego przemieszczenia i przyczepienia odłamków zużycia i związków materiałów z jednej powierzchni do drugiej. Można wyróżnić dwa rodzaje zużycia adhezyjnego:

- Zużycie adhezyjne jest powodowane przez ruch względny, „bezpośredni kontakt” i odkształcenia plastyczne, które powodują zużycie szczątków i przenoszenie materiału z jednej powierzchni na drugą.

- Spójne siły adhezyjne utrzymują razem dwie powierzchnie, nawet jeśli są oddzielone mierzalną odległością, z lub bez faktycznego przenoszenia materiału.

Ogólnie rzecz biorąc, zużycie adhezyjne występuje, gdy dwa ciała przesuwają się lub są wciskane w siebie, co sprzyja przenoszeniu materiału. Można to opisać jako odkształcenie plastyczne bardzo małych fragmentów w warstwach powierzchniowych. W chropowatości lub mikroskopijne wysokich punktów ( chropowatość powierzchni ) znajdujące się na każdej powierzchni ma wpływ na nasilenie jak fragmenty tlenków oderwano i dodaje się do innych powierzchni, częściowo z powodu dużych sił adhezyjnych między węgla, ale również z powodu nagromadzenia energii w strefa plastyczna między nierównościami podczas ruchu względnego.

Rodzaj mechanizmu i amplituda przyciągania powierzchniowego różni się w zależności od różnych materiałów, ale są wzmacniane przez wzrost gęstości „energii powierzchniowej”. Większość ciał stałych przywiera do pewnego stopnia w kontakcie. Jednakże, naturalnie występujące warstewki utleniające, smary i zanieczyszczenia ogólnie tłumią adhezję, a spontaniczne egzotermiczne reakcje chemiczne między powierzchniami na ogół wytwarzają substancję o niskim stanie energetycznym w zaabsorbowanych formach.

Zużycie kleju może prowadzić do wzrostu chropowatości i tworzenia wypukłości (tj. grudek) nad pierwotną powierzchnią. W produkcji przemysłowej określa się to jako zacieranie , które ostatecznie przebija utlenioną warstwę powierzchniową i łączy się z leżącym pod nią materiałem sypkim, zwiększając możliwość silniejszego przylegania i przepływu tworzywa sztucznego wokół bryły.

Prosty model wielkości zużycia dla zużycia adhezyjnego można opisać wzorem :

gdzie jest obciążenie, współczynnik zużycia, odległość poślizgu i twardość.

Zużycie ścierne

Zużycie ścierne występuje, gdy twarda, chropowata powierzchnia ślizga się po bardziej miękkiej powierzchni. ASTM International definiuje to jako utratę materiału spowodowaną twardymi cząstkami lub twardymi wypukłościami, które są wciskane i poruszają się wzdłuż stałej powierzchni.

Zużycie ścierne jest powszechnie klasyfikowane według rodzaju kontaktu i środowiska kontaktu. Rodzaj kontaktu określa tryb zużycia ściernego. Te dwa tryby zużycia ściernego są znane jako zużycie ścierne dwu- i trzyczęściowe. Zużycie dwóch ciał występuje, gdy grys lub twarde cząstki usuwają materiał z przeciwległej powierzchni. Powszechną analogią jest to, że materiał jest usuwany lub przemieszczany przez operację cięcia lub orki. Zużycie trzech ciał występuje, gdy cząstki nie są ograniczone i mogą swobodnie toczyć się i ślizgać po powierzchni. Środowisko styku określa, czy zużycie jest klasyfikowane jako otwarte czy zamknięte. Otwarte środowisko kontaktu występuje, gdy powierzchnie są wystarczająco przesunięte, aby były niezależne od siebie

Istnieje szereg czynników, które wpływają na zużycie ścierne, a co za tym idzie sposób usuwania materiału. Zaproponowano kilka różnych mechanizmów opisujących sposób usuwania materiału. Trzy powszechnie identyfikowane mechanizmy zużycia ściernego to:

- Orka

- Ciąć

- Podział

Orka występuje, gdy materiał jest przesuwany na bok, z dala od cząstek zużycia, co powoduje powstawanie rowków, które nie wymagają bezpośredniego usuwania materiału. Przemieszczony materiał tworzy grzbiety sąsiadujące z rowkami, które można usunąć przez kolejne przejście cząstek ściernych.

Cięcie ma miejsce, gdy materiał jest oddzielany od powierzchni w postaci pierwotnych szczątków lub mikrochipów, z niewielkim lub żadnym przemieszczeniem materiału na boki rowków. Ten mechanizm bardzo przypomina konwencjonalną obróbkę.

Rozdrabnianie występuje, gdy materiał jest oddzielany od powierzchni w procesie skrawania, a wcinający się materiał ścierny powoduje miejscowe pękanie ścieralnego materiału. Pęknięcia te następnie swobodnie rozprzestrzeniają się lokalnie wokół rowka ściernego, powodując dodatkowe usuwanie materiału przez odpryski .

Zużycie ścierne można zmierzyć jako utratę masy za pomocą testu Tabera Abrasion Test zgodnie z ISO 9352 lub ASTM D 4060.

Wielkość zużycia dla pojedynczego zużycia ściernego , można opisać wzorem:

gdzie jest obciążeniem, współczynnikiem kształtu chropowatości (zwykle ~ 0,1), stopniem zużycia o chropowatość (zwykle 0,1 do 1,0), współczynnikiem zużycia, odległością poślizgu i twardością.

Zmęczenie powierzchni

Zmęczenie powierzchni to proces, w którym powierzchnia materiału jest osłabiana przez cykliczne obciążenie, które jest jednym z rodzajów ogólnego zmęczenia materiału. Zużycie zmęczeniowe powstaje, gdy cząstki ścierne są odrywane przez cykliczny wzrost mikropęknięć na powierzchni. Te mikropęknięcia są albo pęknięciami powierzchniowymi, albo pęknięciami podpowierzchniowymi.

Zużycie fretting

Zużycie frettingowe to powtarzające się cykliczne tarcie między dwiema powierzchniami. Przez pewien czas fretting, który usunie materiał z jednej lub obu stykających się powierzchni. Występuje zwykle w łożyskach, chociaż powierzchnie większości łożysk są utwardzone, aby przeciwdziałać problemowi. Inny problem pojawia się, gdy powstają pęknięcia na obu powierzchniach, znane jako zmęczenie frettingowe. Jest to poważniejsze z tych dwóch zjawisk, ponieważ może prowadzić do katastrofalnej awarii łożyska. Powiązany problem pojawia się, gdy małe cząstki usuwane przez zużycie są utleniane w powietrzu. Tlenki są zwykle twardsze niż metal pod spodem, więc zużycie przyspiesza, gdy twardsze cząstki dalej ścierają powierzchnie metalu. Korozja cierna działa w ten sam sposób, zwłaszcza w obecności wody. Niezabezpieczone łożyska na dużych konstrukcjach, takich jak mosty, mogą ulec poważnemu pogorszeniu w zachowaniu, zwłaszcza gdy zimą do odmrażania autostrad prowadzonych przez mosty stosuje się sól. Problem korozji ciernej był związany z tragedią Silver Bridge i wypadkiem na Mianus River Bridge .

Zużycie erozyjne

Zużycie erozyjne można zdefiniować jako bardzo krótki ruch ślizgowy, który jest wykonywany w krótkim odstępie czasu. Zużycie erozyjne jest spowodowane uderzeniem cząstek ciała stałego lub cieczy o powierzchnię przedmiotu. Uderzające cząstki stopniowo usuwają materiał z powierzchni poprzez powtarzające się odkształcenia i operacje cięcia. Jest to mechanizm powszechnie spotykany w przemyśle. Ze względu na charakter procesu przenoszenia, systemy rurowe są podatne na zużycie podczas transportu cząstek ściernych.

Szybkość zużycia erozyjnego zależy od wielu czynników. Właściwości materiałowe cząstek, takie jak ich kształt, twardość, prędkość uderzenia i kąt uderzenia, są podstawowymi czynnikami, wraz z właściwościami erodowanej powierzchni. Kąt uderzenia jest jednym z najważniejszych czynników i jest szeroko rozpoznawany w literaturze. W przypadku materiałów ciągliwych maksymalna szybkość zużycia występuje, gdy kąt uderzenia wynosi około 30°, podczas gdy dla materiałów nieciągliwych maksymalna szybkość zużycia występuje, gdy kąt uderzenia jest normalny do powierzchni. Szczegółową analizę teoretyczną zależności zużycia erozyjnego od kąta pochylenia i właściwości materiału przedstawiono w.

Dla danej morfologii cząstki, szybkość erozji, , może być dopasowana do potęgowej zależności od prędkości:

gdzie jest stałą, jest prędkością i jest wykładnikiem prędkości. wynosi typowo 2 - 2,5 dla metali i 2,5 - 3 dla ceramiki.

Zużycie korozyjne i utleniające

Zużycie korozyjne i oksydacyjne występuje zarówno w stykach smarowanych, jak i suchych. Podstawową przyczyną są reakcje chemiczne między zużytym materiałem a korodującym medium. Zużycie spowodowane synergicznym działaniem naprężeń tribologicznych i korozji jest również nazywane tribokorozją .

Etapy zużycia

W nominalnych warunkach pracy szybkość zużycia zwykle zmienia się w trzech różnych etapach:

- Etap pierwotny lub wczesny okres docierania, w którym powierzchnie dostosowują się do siebie, a stopień zużycia może wahać się od wysokiego do niskiego.

- Drugi etap lub proces w średnim wieku, w którym można zaobserwować stałe zużycie. Na tym etapie spędza się większość okresu eksploatacji komponentu.

- Trzeciorzędowy etap lub okres starości, w którym powierzchnie ulegają szybkiemu uszkodzeniu z powodu dużego zużycia.

Należy zauważyć, że na szybkość zużycia silnie wpływają warunki pracy i tworzenie trybofilmów . Etap wtórny skraca się wraz z rosnącą surowością warunków środowiskowych, takich jak wysokie temperatury, szybkości odkształceń i naprężenia.

Do wyznaczania stabilnych punktów pracy styków tribologicznych służą tzw. mapy zużycia, pokazujące szybkość zużycia w różnych warunkach pracy. Mapy zużycia pokazują również dominujące tryby zużycia w różnych warunkach obciążenia.

W jawnych testach zużycia symulujących warunki przemysłowe między powierzchniami metalowymi nie ma wyraźnego chronologicznego rozróżnienia między różnymi etapami zużycia ze względu na duże nakładanie się i symbiotyczne relacje między różnymi mechanizmami tarcia. Inżynieria i obróbka powierzchni są stosowane w celu zminimalizowania zużycia i wydłużenia żywotności komponentów.

Testy zużycia

Istnieje kilka standardowych metod testowych dla różnych rodzajów zużycia w celu określenia ilości usuwanego materiału w określonym czasie w ściśle określonych warunkach. ASTM International Committee G-2 standaryzuje testy zużycia dla określonych zastosowań, które są okresowo aktualizowane. Stowarzyszenie Inżynierów Trybologii i Smarowania (STLE) udokumentowało dużą liczbę testów tarcia, zużycia i smarowania. Znormalizowane testy zużycia są wykorzystywane do tworzenia porównawczych rankingów materiałów dla określonego zestawu parametrów testowych, jak określono w opisie testu. Aby uzyskać dokładniejsze prognozy zużycia w zastosowaniach przemysłowych, konieczne jest przeprowadzenie badań zużycia w warunkach symulujących dokładny proces zużycia.

Test ścierania to test przeprowadzany w celu zmierzenia odporności materiału ziarnistego na zużycie.

Modelowanie zużycia

Prawo zużycie Reye'a-Archard-Chruszczow jest klasyczny model przewidywania zużycia.

Pomiar zużycia

Współczynnik zużycia

Współczynnik zużycia jest fizycznym współczynnikiem używanym do pomiaru, charakteryzowania i korelacji zużycia materiałów.

Analiza smaru

Analiza smaru jest alternatywnym, pośrednim sposobem pomiaru zużycia. Tutaj zużycie jest wykrywane przez obecność cząstek zużycia w płynnym smarze. Aby uzyskać dalszy wgląd w naturę cząstek, można przeprowadzić analizę chemiczną (taką jak XRF, ICP-OES), strukturalną (taką jak ferrografia ) lub optyczną (taką jak mikroskopia świetlna ).

Zobacz też

- Ścieranie (mechaniczne) – Proces ścierania powierzchni

- Trybometr — przyrząd do pomiaru wielkości trybologicznych — sprzęt używany do pomiaru tarcia i zużycia

- Degradacja betonu – Korozja betonu

- Współczynnik zużycia

- Równanie Archarda

- Hipoteza Reye'a

Bibliografia

- ^ B Chattopadhyay, R. (2001). Zużycie powierzchni — analiza, obróbka i zapobieganie . OH, USA: ASM-International. Numer ISBN 978-0-87170-702-4.

- ^ Davis, JR (2001). Inżynieria powierzchni pod kątem odporności na korozję i zużycie . ASM Międzynarodowy. P. 56. Numer ISBN 0-87170-700-4. OCLC 1027005806 .

- ^ Akczurin, Aydar; Bosman, Rob; Lugt, Piet M.; Drogen, Mark van (2016-06-16). „Analiza zużycia cząstek powstających w stykach ślizgowych smarowanych granicznie” . Listy trybologiczne . 63 (2): 16. doi : 10.1007/s11249-016-0701-z . ISSN 1023-8883 .

- ^ Davis, JR, wyd. (1998). Podręcznik Metals: Wydanie na biurko . ASM Międzynarodowy.

- ^ Popow, Valentin L. (2018). „Czy trybologia zbliża się do swojego złotego wieku? Wielkie wyzwania w edukacji inżynierskiej i badaniach trybologicznych” . Granice w inżynierii mechanicznej . 4 . doi : 10.3389/fmech.2018.00016 .

- ^ Varenberg, M. (2013). „W kierunku ujednoliconej klasyfikacji zużycia” . Tarcie . 1 (4): 333–340. doi : 10.1007/s40544-013-0027-x .

- ^ Williams, JA (2005). „Cząstki zużycia i zużycia — niektóre podstawy”. Trybologia międzynarodowa 38(10): 863-870

- ^ B Rabinowicz, E. (1995). Tarcie i zużycie materiałów. Nowy Jork, John Wiley i Synowie.

- ^ B Stachowiak GW i AW Batchelor (2005). Trybologia inżynierska. Burlington, Elsevier Butterworth-Heinemann

- ^ B Glaeser, Waszyngton, wyd. (1993).

- ^ Davis, Joseph R. (2001). Inżynieria powierzchni pod kątem odporności na korozję i zużycie . Materials Park, Ohio: ASM International. s. 72-75. Numer ISBN 978-0-87170-700-0. OCLC 69243337 .

- ^ B Stachowiak, Gwidon (2006). „2.2.2 Tryby zużycia: zużycie ścierne, adhezyjne, przepływowe i zmęczeniowe”. Zużycie — materiały, mechanizm i praktyka . John Wiley & Synowie. s. 11-14. Numer ISBN 978-0-470-01628-2.

- ^ Standardowa terminologia dotycząca zużycia i erozji, Roczna Księga Standardów, tom 03.02, ASTM, 1987, s. 243-250

- ^ B ASM Handbook Komitet (2002). Podręcznik ASM. Technologia tarcia, smarowania i zużycia. USA, ASM International. Tom 18.

- ^ B Davis, JR (2001). Inżynieria powierzchni pod kątem odporności na korozję i zużycie . ASM Międzynarodowy. s. 61–67. Numer ISBN 0-87170-700-4. OCLC 1027005806 .

- ^ Mamata, KP (2008). „Przegląd erozji mułowej w turbinach wodnych”. Przeglądy energii odnawialnej i zrównoważonej 12(7): 1974.

- ^ SAMOCHÓD, Duarte; FJ, de Souza; VF, dos Santos (styczeń 2016). „Łagodzenie erozji łokcia z komorą wirową”. Technologia proszkowa . 288 : 6–25. doi : 10.1016/j.powtec.2015.10.032 .

- ^ B Sinmazcelik T. i I. Taskiran (2007). „Zachowanie erozyjne kompozytów z polisiarczku fenylenu (PPS)”. Materiały w inżynierii 28(9): 2471-2477.

- ^ Willert, Emanuel (2020). Stoßprobleme in Physik, Technik und Medizin: Grundlagen und Anwendungen (w języku niemieckim). Springer Vieweg.

- ^ Stachwaik, Gwidon W.; Batchelor, Andrew W. (2005). Trybologia inżynierska (3rd ed.). Elsevier Inc . Kod Bibcode : 2005entr.book.....W .

- ^ Chattopadhyay, R. (2004). Zaawansowane procesy inżynierii powierzchni wspomagane termicznie . MA, USA: Wydawnictwo Akademickie Kluwer. Numer ISBN 978-1-4020-7696-1.

- ^ Bisson, Edmond E. (1968). Różne rodzaje zużycia i ich czynniki kontrolujące . Memorendum techniczne NASA TM X-52426.

- ^ „Teoria smarowania w analizie oleju | Dowiedz się o analizie oleju” . Learnoilanalysis.com . Źródło 2017-11-30 .

Dalsza lektura

- Bowden, Tabor: Tarcie i smarowanie ciał stałych (Oxford: Clarendon Press 1950).

- Kleis I. i Kulu P.: Erozja cząstek stałych . Springer-Verlag, Londyn, 2008, 206 s.

- Zum Gahr K.-H.: Mikrostruktura i zużycie materiałów , Elsevier, Amsterdam 1987, 560 s.

- Jones JR: Lubrication, Friction, and Wear , NASA-SP-8063, 1971, 75 s. Ładny, darmowy i dobry dokument dostępny tutaj .

- SC Lim. Najnowsze zmiany w mapach mechanizmu zużycia. Plemię. Międzyn. 1998; 31; 87–97.

- HC Menga i K.C. Ludemę. Nosić 1995; 183; 443-457.

- R. Bosman i DJ Schipper. Nosić 2012; 280; 54–62.

- MW Akram, K. Polychronopoulou, AA Polycarpou. Plemię. Int.: 2013; 57;9 2–100.

- PJ Blau, Analiza trybosystemów – praktyczne podejście do diagnozy problemów zużycia. Prasa CRC, 2016.