Aerografit - Aerographite

Aerographite to syntetyczna pianka składająca się z porowatej, połączonej ze sobą sieci rurowego węgla. Dzięki gęstości 180 g / m 3 jest jednym z najlżejszych materiałów konstrukcyjnych, jakie kiedykolwiek stworzono. Został opracowany wspólnie przez zespół naukowców z Uniwersytetu w Kilonii i Uniwersytetu Technicznego w Hamburgu w Niemczech, a po raz pierwszy został opisany w czasopiśmie naukowym w czerwcu 2012 roku.

Struktura i właściwości

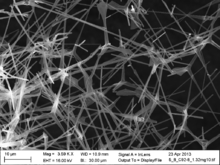

Aerographite to czarny, wolnostojący materiał, który może być produkowany w różnych kształtach, zajmujących objętość do kilku centymetrów sześciennych. Składa się z bezszwowej, połączonej ze sobą sieci rurek węglowych o średnicach w skali mikronów i grubości ścianek około 15 nm . Ze względu na stosunkowo mniejszą krzywiznę i większą grubość ścianki, ściany te różnią się od przypominających grafen powłok nanorurek węglowych i pod względem właściwości przypominają węgiel szklisty . Ściany te są często nieciągłe i zawierają pomarszczone obszary, które poprawiają właściwości elastyczne aerografitu. Wiązanie węgla w aerograficie ma charakter sp 2 , co zostało potwierdzone przez spektroskopię strat energii elektronów i pomiary przewodnictwa elektrycznego . Przy zewnętrznym ściskaniu przewodnictwo wzrasta wraz z gęstością materiału z ~ 0,2 S / m przy 0,18 mg / cm 3 do 0,8 S / m przy 0,2 mg / cm 3 . Przewodnictwo jest wyższe dla gęstszego materiału, 37 S / m przy 50 mg / cm 3 .

Ze względu na swoją wzajemnie połączoną strukturę sieci rurowej, aerografit jest znacznie bardziej odporny na siły rozciągające niż inne pianki węglowe, a także aerożele krzemionkowe . Podlega rozległym odkształceniom sprężystym i ma bardzo niski współczynnik Poissona . Możliwe jest całkowite odzyskanie kształtu próbki o wysokości 3 mm po jej ściśnięciu do 0,1 mm. Jego ostateczna wytrzymałość na rozciąganie (UTS) zależy od gęstości materiału i wynosi około 160 kPa przy 8,5 mg / cm 3 i 1 kPa przy 0,18 mg / cm 3 ; dla porównania, najsilniejsze aerożele krzemionkowe mają UTS 16 kPa przy 100 mg / cm 3 . Przez moduł Younga wynosi ca. 15 kPa przy napięciu 0,2 mg / cm 3 , ale przy ściskaniu znacznie mniejszym, zwiększając się od 1 kPa przy 0,2 mg / cm 3 do 7 kPa przy 15 mg / cm 3 . Gęstość podana przez autorów opiera się na pomiarze masy i określeniu zewnętrznej objętości pianek syntetycznych, jak zwykle wykonuje się to również dla innych konstrukcji.

Aerografit jest superhydrofobowy , dlatego jego centymetrowe próbki odpychają wodę; są również dość wrażliwe na efekty elektrostatyczne i spontanicznie przeskakują na naładowane przedmioty.

Synteza

Typowe aspekty syntezy:

W 2012 roku wykazano, że w procesie chemicznego osadzania z fazy gazowej (CVD) aerografitu tlenki metali są odpowiednim szablonem do osadzania struktur grafitowych. Szablony można usunąć na miejscu. Podstawowym mechanizmem jest redukcja tlenku metalu do składnika metalicznego, zarodkowanie węgla w metalu i na jego powierzchni oraz jednoczesne odparowanie składnika metalowego. Wymagania dla tlenków metali to: niska energia aktywacji do redukcji chemicznej, faza metaliczna, która może zarodkować grafit, niski punkt parowania fazy metalicznej (ZnO, SnO). Z punktu widzenia inżynierii opracowany proces CVD umożliwia wykorzystanie przetwarzania proszku ceramicznego (użycie niestandardowych cząstek i mostków spiekanych) do tworzenia szablonów węgla 3D za pomocą CVD. Kluczowe zalety w porównaniu z powszechnie stosowanymi szablonami metalowymi to: różnorodność kształtów i kształtów cząstek, tworzenie mostków spiekania i usuwanie bez użycia kwasów. Pierwotnie zademonstrowany na siatkowych sieciach grafitowych o wielkości µm, mechanizm CVD został przyjęty po 2014 roku przez innych naukowców do tworzenia struktur węglowych o wielkości nm.

Szczegółowe informacje referencyjne:

Aerografit jest wytwarzany przez chemiczne osadzanie z fazy gazowej przy użyciu szablonu ZnO . Szablon składa się z prętów o grubości mikronów, często w kształcie multipods, które można zsyntetyzować przez zmieszanie porównywalnych ilości proszków Zn i poliwinylobutyralu i podgrzanie mieszaniny do 900 ° C. Syntezę aerografitu prowadzi się w temperaturze ~ 760 ° C w strumieniu argonu, do którego wtryskiwane są opary toluenu jako źródło węgla. Cienka (~ 15 nm) nieciągła warstwa węgla osadza się na ZnO, który jest następnie wytrawiany przez dodanie gazowego wodoru do komory reakcyjnej. Zatem pozostała sieć węglowa jest ściśle zgodna z morfologią oryginalnej matrycy ZnO. W szczególności węzły sieci aerografitów wywodzą się z połączeń wielododów ZnO.

Potencjalne aplikacje

Elektrody aerografitowe zostały przetestowane w dwuwarstwowym kondensatorze elektrycznym (EDLC, znanym również jako superkondensator ) i wytrzymały wstrząsy mechaniczne związane z cyklami ładowania i rozładowywania oraz krystalizacją elektrolitu (występującą podczas odparowania rozpuszczalnika). Ich energia właściwa 1,25 Wh / kg jest porównywalna z energią elektrod z nanorurek węglowych (~ 2,3 Wh / kg).

Lekkie żagle

Aerografit, będąc jednocześnie czarnym i lekkim, został zaproponowany jako materiał kandydujący na żagle .