Polimeryzacja stopniowa - Step-growth polymerization

Polimeryzacja stopniowa odnosi się do rodzaju mechanizmu polimeryzacji , w którym dwufunkcyjne lub wielofunkcyjne monomery reagują, tworząc najpierw dimery , następnie trimery , dłuższe oligomery i ostatecznie polimery o długim łańcuchu . Wiele naturalnie występujących i niektóre syntetyczne polimery są wytwarzane przez polimeryzację stopniową, np. poliestry , poliamidy , poliuretany , itp. Ze względu na charakter mechanizmu polimeryzacji, do uzyskania wysokiej masy cząsteczkowej wymagany jest wysoki stopień reakcji. Najłatwiejszym sposobem zobrazowania mechanizmu stopniowej polimeryzacji jest grupa ludzi wyciągających ręce, by uformować ludzki łańcuch – każda osoba ma dwie ręce (= miejsca reaktywne). Istnieje również możliwość posiadania więcej niż dwóch miejsc reaktywnych na monomerze: W tym przypadku ma miejsce produkcja rozgałęzionych polimerów.

IUPAC deprecjonuje termin polimeryzacja krokowa i zaleca stosowanie terminów poliaddycja , gdy etapy propagacji są reakcjami addycji i podczas tych etapów nie powstają żadne cząsteczki, oraz polikondensacja, gdy etapami propagacji są reakcje kondensacji, a cząsteczki ewoluują podczas tych etapów.

Aspekty historyczne

Większość naturalnych polimerów stosowanych we wczesnym stadium ludzkiego społeczeństwa to polimery kondensacyjne. Synteza pierwszego prawdziwie syntetycznego materiału polimerowego, bakelitu , została ogłoszona przez Leo Baekelanda w 1907 roku, poprzez typową, stopniową polimeryzację fenolu i formaldehydu . Pionier nauki o polimerach syntetycznych, Wallace Carothers , opracował nowy sposób wytwarzania poliestrów poprzez stopniową polimeryzację w latach 30. XX wieku jako lider grupy badawczej w DuPont . Była to pierwsza reakcja zaprojektowana i przeprowadzona w konkretnym celu wytworzenia cząsteczek polimeru o dużej masie cząsteczkowej, a także pierwsza reakcja polimeryzacji, której wyniki zostały przewidziane przez teorię naukową. Carothers opracował serię równań matematycznych, aby opisać zachowanie układów polimeryzacji stopniowego wzrostu, które do dziś są znane jako równania Carothersa. We współpracy z Paulem Florym , fizykiem chemikiem, opracowali teorie, które opisują bardziej matematyczne aspekty polimeryzacji stopniowego wzrostu, w tym kinetykę, stechiometrię i rozkład masy cząsteczkowej itp. Carothers jest również dobrze znany ze swojego wynalazku Nylonu .

Polimeryzacja kondensacyjna

„Polimeryzacja stopniowa” i polimeryzacja kondensacyjna to dwie różne koncepcje, nie zawsze identyczne. W rzeczywistości poliuretan polimeryzuje z polimeryzacją addycyjną (ponieważ jego polimeryzacja nie wytwarza małych cząsteczek), ale jego mechanizm reakcji odpowiada polimeryzacji skokowej.

Rozróżnienie między „polimeryzacją addycyjną” i „polimeryzacją kondensacyjną” zostało wprowadzone przez Wallace Carothersa w 1929 roku i odnosi się odpowiednio do rodzaju produktów:

- sam polimer (dodatek)

- polimer i cząsteczka o niskiej masie cząsteczkowej (kondensacja)

Rozróżnienie między „polimeryzacją krokową” i „polimeryzacją ze wzrostem łańcucha” zostało wprowadzone przez Paula Flory'ego w 1953 roku i odnosi się odpowiednio do mechanizmów reakcji :

- według grup funkcyjnych (polimeryzacja skokowa)

- przez rodnik lub jon (polimeryzacja przez wzrost łańcuchowy)

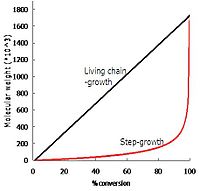

Różnice w polimeryzacji wzrostu łańcucha

Ta technika jest zwykle porównywana z polimeryzacją wzrostu łańcucha, aby pokazać jej cechy.

| Polimeryzacja stopniowa | Polimeryzacja przez wzrost łańcuchowy | |

|---|---|---|

| Profil wzrostu łańcucha | Wzrost w całej matrycy | Wzrost przez dodanie monomeru tylko na jednym końcu lub obu końcach łańcucha |

| Wykorzystanie monomeru w reakcji | Szybka utrata monomeru na wczesnym etapie reakcji | Część monomeru pozostaje nawet przy długich czasach reakcji |

| Etapy reakcji | Podobne kroki powtarzane w całym procesie reakcji | Różne etapy działają na różnych etapach mechanizmu (tj. inicjacja, propagacja, zakończenie i przeniesienie łańcucha) |

| Średnia masa cząsteczkowa | Średnia masa cząsteczkowa rośnie powoli przy niskiej konwersji, a do uzyskania dużej długości łańcucha wymagany jest wysoki zakres reakcji | Masa molowa łańcucha szkieletowego gwałtownie wzrasta na wczesnym etapie i pozostaje w przybliżeniu taka sama przez całą polimeryzację |

| Aktywny łańcuch pozostaje po reakcji? | Końcówki pozostają aktywne (bez zakończenia) | Łańcuchy nieaktywne po zakończeniu |

| Wymagani inicjatorzy? | Inicjator nie jest potrzebny | Wymagany inicjator |

Klasy polimerów stopniowego wzrostu

Klasy polimerów stopniowego wzrostu to:

- Poliester ma wysoki zeszklenia temperatura T g i wysokiej Temperatura topnienia T m , dobre właściwości mechaniczne, około 175 ° C, dobra odporność na działanie rozpuszczalników i chemikaliów. Może istnieć jako włókna i folie. Ten pierwszy jest używany w odzieży, filcu, kordach do opon itp. Drugi pojawia się w taśmach magnetycznych i wysokiej jakości filmach.

- Poliamid ( nylon ) charakteryzuje się dobrą równowagą właściwości: wysoka wytrzymałość, dobra elastyczność i odporność na ścieranie, dobra wytrzymałość, korzystna odporność na rozpuszczalniki. Zastosowania poliamidu to: liny, taśmy, tkaniny włókniste, nici, zamienniki metali w łożyskach, osłony na przewodach elektrycznych.

- Poliuretan może występować w postaci elastomerów o dobrej odporności na ścieranie, twardości, dobrej odporności na tłuszcz i dobrej elastyczności, jako włókna o doskonałym odbiciu, jako powłoki o dobrej odporności na działanie rozpuszczalników i ścieranie oraz jako pianki o dobrej wytrzymałości, dobrym odbiciu i wysokiej udarności.

- Polimocznik wykazuje wysoką Tg , dobrą odporność na smary, oleje i rozpuszczalniki. Może być stosowany w wykładzinach podwozi samochodów ciężarowych, powłokach mostowych, uszczelnieniach i projektach dekoracyjnych.

- Polisiloksany są dostępne w szerokim zakresie stanów fizycznych — od cieczy po smary, woski , żywice i gumy . Zastosowania tego materiału to jako środki przeciwpieniące i antyadhezyjne, uszczelki, uszczelnienia, izolacja kabli i przewodów, gorące ciecze i przewody gazowe itp.

- Poliwęglany to przezroczyste, samogasnące materiały. Posiadają właściwości takie jak termoplastyczność krystaliczna , wysoka udarność, dobra stabilność termiczna i oksydacyjna. Mogą być stosowane w maszynach, przemyśle samochodowym i medycynie. Na przykład, osłonę kabiny z C-22 Raptor są wykonane z wysokiej jakości optycznej, poliwęglanu.

- Polisiarczki charakteryzują się wyjątkową odpornością na oleje i rozpuszczalniki, dobrą nieprzepuszczalnością gazów, dobrą odpornością na starzenie i ozon . Jednak brzydko pachnie i wykazuje niską wytrzymałość na rozciąganie, a także słabą odporność na ciepło. Może być stosowany w wężach benzynowych, uszczelkach i miejscach wymagających odporności na rozpuszczalniki i gazy.

- Polieter wykazuje dobre właściwości termoplastyczne, rozpuszczalność w wodzie, ogólnie dobre właściwości mechaniczne, umiarkowaną wytrzymałość i sztywność. Znajduje zastosowanie w zaklejaniu włókien bawełnianych i syntetycznych, stabilizatorach do klejów, spoiwach i błonotwórczych w farmaceutykach.

- Żywica fenolowo-formaldehydowa ( bakelit ) ma dobrą odporność na ciepło, stabilność wymiarową oraz dobrą odporność na większość rozpuszczalników. Wykazuje również dobre właściwości dielektryczne . Materiał ten jest zwykle używany w zastosowaniach do formowania, elektrycznych, radiowych, telewizyjnych i części samochodowych, gdzie mają zastosowanie ich dobre właściwości dielektryczne. Inne zastosowania to: papier impregnacyjny, lakiery, dekoracyjne laminaty do okładzin ściennych.

- Poli triazolu polimery wytwarza się z monomerów, które posiadają zarówno grupę alkinową i azydową grupę funkcyjną. Jednostki monomeru są połączone ze sobą grupą 1,2,3-triazolową; który jest wytwarzany przez 1,3-dipolarną cykloaddycję , zwaną także cykloaddycją azydkowo-alkinową Huisgena . Polimery te mogą przybrać postać mocnej żywicy lub żelu. W przypadku monomerów oligopeptydowych zawierających terminalny alkin i terminalny azydek uzyskany kliknięty polimer peptydowy będzie biodegradowalny dzięki działaniu endopeptydaz na jednostkę oligopeptydową.

Polimery rozgałęzione

Monomer o funkcyjności 3 lub więcej wprowadzi rozgałęzienie w polimerze i ostatecznie utworzy usieciowaną makrostrukturę lub sieć nawet przy niskiej konwersji ułamkowej. Punkt, w którym topologia drzewiasta przechodzi do sieci, jest znany jako punkt żelowania, ponieważ jest sygnalizowany nagłą zmianą lepkości . Jednym z najwcześniejszych tak zwanych materiałów termoutwardzalnych jest bakelit . Nie zawsze woda jest uwalniana podczas polimeryzacji stopniowej: w metatezie acyklicznych dienów lub dieny ADMET polimeryzują z utratą etenu .

Kinetyka

Kinetykę i szybkości polimeryzacji skokowej można opisać za pomocą mechanizmu poliestryfikacji. Prosta estryfikacja to proces katalizowany kwasem, w którym po protonowaniu kwasu następuje interakcja z alkoholem w celu wytworzenia estru i wody. Jednak w przypadku tego modelu kinetycznego koniecznych jest kilka założeń. Pierwszym założeniem jest skuteczne usuwanie wody (lub innego produktu kondensacji). Po drugie, reaktywności grup funkcyjnych są niezależne od długości łańcucha. Wreszcie zakłada się, że każdy etap obejmuje tylko jeden alkohol i jeden kwas.

Jest to ogólny stopień szybkości polimeryzacji dla poliestryfikacji, gdzie n = kolejność reakcji.

Samokatalizowana poliestryfikacja

Jeśli nie zostanie dodany katalizator kwasowy, reakcja będzie nadal przebiegać, ponieważ kwas może działać jak własny katalizator. Szybkość kondensacji w dowolnym momencie t można następnie wyprowadzić z szybkości zanikania grup -COOH i

Termin drugiego rzędu wynika z jego zastosowania jako katalizatora, a k jest stałą szybkości. W przypadku układu o równoważnych ilościach kwasu i glikolu stężenie grupy funkcyjnej można zapisać po prostu jako

Po całkowaniu i podstawieniu z równania Carothersa ostateczna postać jest następująca

Dla układu samokatalizowanego średni liczbowo stopień polimeryzacji (Xn) rośnie proporcjonalnie do .

Zewnętrzna katalizowana poliestryfikacja

Katalizowanej reakcja przebiega raczej wolno, a wysoki X n nie jest łatwo osiągnąć. W obecności katalizatora następuje przyspieszenie tempa, a wyrażenie kinetyczne zmienia się na

co jest kinetycznie pierwszym rzędem w każdej grupie funkcyjnej. Stąd,

i integracja daje wreszcie

Dla układu katalizowanego zewnętrznie, średni stopień polimeryzacji rośnie proporcjonalnie do .

Rozkład masy cząsteczkowej w polimeryzacji liniowej

Produktem polimeryzacji jest mieszanina cząsteczek polimeru o różnych masach cząsteczkowych. Ze względów teoretycznych i praktycznych interesujące jest omówienie rozkładu mas cząsteczkowych w polimeryzacji. Rozkład masy cząsteczkowej (MWD) został wyprowadzony przez Flory'ego za pomocą podejścia statystycznego opartego na koncepcji równej reaktywności grup funkcyjnych.

Prawdopodobieństwo

Polimeryzacja krokowa jest procesem losowym, więc możemy użyć statystyk do obliczenia prawdopodobieństwa znalezienia łańcucha z jednostkami strukturalnymi x („x-mer”) w funkcji czasu lub konwersji.

Prawdopodobieństwo reakcji grupy funkcyjnej „A”

Prawdopodobieństwo znalezienia „A” bez reakcji

Połączenie powyższych dwóch równań prowadzi do.

Gdzie P x jest prawdopodobieństwem znalezienia łańcucha, który ma długość x jednostek i ma nieprzereagowane 'A'. Wraz ze wzrostem x prawdopodobieństwo maleje.

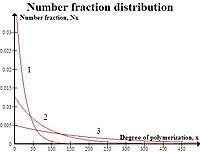

Rozkład liczb ułamkowych

Rozkład ułamków liczbowych to ułamek x-merów w dowolnym układzie i równy prawdopodobieństwu znalezienia go w roztworze.

Gdzie N jest całkowitą liczbą cząsteczek polimeru obecnych w reakcji.

Rozkład frakcji wagowej

Rozkład ułamka wagowego to ułamek x-merów w układzie i prawdopodobieństwo ich znalezienia pod względem ułamka masowego.

Uwagi:

- M o jest masą molową jednostki powtarzalnej ,

- N o to początkowa liczba cząsteczek monomeru,

- a N to liczba nieprzereagowanych grup funkcyjnych

Podstawianie z równania Carothersa

Możemy teraz uzyskać:

PDI

Wskaźnik polidyspersyjności (PDI) jest miarą rozkładu masy cząsteczkowej w danej próbce polimeru.

Jednak w przypadku polimeryzacji krokowej można zastosować równanie Carothersa do zastąpienia i przekształcenia tego wzoru w następujący sposób.

Dlatego przy skokowym wzroście, gdy p=1, to PDI=2.

Kontrola masy cząsteczkowej w polimeryzacji liniowej

Potrzeba kontroli stechiometrycznej

Istnieją dwa ważne aspekty dotyczące kontroli masy cząsteczkowej w polimeryzacji. W syntezie polimerów zwykle interesuje się otrzymaniem produktu o bardzo określonej masie cząsteczkowej, ponieważ właściwości polimeru będą zwykle silnie zależne od masy cząsteczkowej. Równie niepożądane są masy cząsteczkowe wyższe lub niższe od pożądanej masy. Ponieważ stopień polimeryzacji jest funkcją czasu reakcji, pożądaną masę cząsteczkową można uzyskać przez wygaszenie reakcji w odpowiednim czasie. Jednak otrzymany w ten sposób polimer jest niestabilny, ponieważ prowadzi do zmian masy cząsteczkowej, ponieważ końce cząsteczki polimeru zawierają grupy funkcyjne, które mogą dalej ze sobą reagować.

Sytuacji tej unika się przez dostosowanie stężeń dwóch monomerów tak, aby były nieco niestechiometryczne. Jeden z reagentów występuje w niewielkim nadmiarze. Polimeryzacja następnie przebiega do punktu, w którym jeden reagent jest całkowicie zużyty, a wszystkie końce łańcucha mają tę samą grupę funkcyjną grupy, która jest w nadmiarze. Dalsza polimeryzacja nie jest możliwa, a polimer jest odporny na kolejne zmiany masy cząsteczkowej.

Innym sposobem osiągnięcia pożądanej masy cząsteczkowej jest dodanie małej ilości monofunkcyjnego monomeru, monomeru z tylko jedną grupą funkcyjną. Monofunkcyjny monomer, często określany jako ogranicznik łańcucha, kontroluje i ogranicza polimeryzację dwufunkcyjnych monomerów, ponieważ rosnący polimer daje końce łańcucha pozbawione grup funkcyjnych, a zatem niezdolne do dalszej reakcji.

Aspekty ilościowe

Aby właściwie kontrolować masę cząsteczkową polimeru, nierównowaga stechiometryczna dwufunkcyjnego monomeru lub monofunkcyjnego monomeru musi być precyzyjnie dostosowana. Jeśli niestechiometryczna nierównowaga jest zbyt duża, masa cząsteczkowa polimeru będzie zbyt niska. Ważne jest zrozumienie ilościowego wpływu braku równowagi stechiometrycznej reagentów na masę cząsteczkową. Jest to również konieczne w celu poznania ilościowego wpływu wszelkich reaktywnych zanieczyszczeń, które mogą być obecne w mieszaninie reakcyjnej albo początkowo, albo powstają w wyniku niepożądanych reakcji ubocznych. Zanieczyszczenia z grupami funkcyjnymi A lub B mogą drastycznie obniżyć masę cząsteczkową polimeru, o ile ich obecność nie zostanie ilościowo wzięta pod uwagę.

Bardziej użytecznie, precyzyjnie kontrolowany brak równowagi stechiometrycznej reagentów w mieszaninie może zapewnić pożądany wynik. Na przykład nadmiar diaminy w stosunku do chlorku kwasowego może ostatecznie wytworzyć poliamid z dwiema końcowymi grupami aminowymi niezdolnymi do dalszego wzrostu, gdy chlorek kwasowy zostanie całkowicie zużyty. Można to wyrazić w rozszerzeniu równania Carothersa jako:

gdzie r jest stosunkiem liczby cząsteczek reagentów.

- gdzie N BB jest cząsteczką w nadmiarze.

Powyższe równanie można również zastosować dla dodatku jednofunkcyjnego, który jest następujący:

N, gdzie B jest liczbą cząsteczek monofunction dodany. Współczynnik 2 przed N B jest wymaga ponieważ jedna cząsteczka B ma ten sam efekt, jak ilościowej nadmiaru BB jednej cząsteczce.

Polimeryzacja wielołańcuchowa

Monomer o funkcyjności 3 ma 3 grupy funkcyjne, które uczestniczą w polimeryzacji. Wprowadzi to rozgałęzienie w polimerze i może ostatecznie utworzyć usieciowaną makrostrukturę. Punkt, w którym tworzy się ta trójwymiarowa sieć 3D, znany jest jako punkt żelowania , sygnalizowany nagłą zmianą lepkości.

Bardziej ogólny współczynnik funkcjonalności fav jest zdefiniowany dla polimeryzacji wielołańcuchowej, jako średnia liczba grup funkcyjnych obecnych na jednostkę monomeru. W przypadku układu zawierającego N 0 cząsteczki początkowo równoważnych ilości dwie grupy funkcyjne A i B, całkowita liczba grup funkcyjnych N 0 F al .

A zmodyfikowane równanie Carothersa to

- , gdzie p równa się

Postępy w polimerach stopniowego wzrostu

Siłą napędową w projektowaniu nowych polimerów jest perspektywa zastąpienia innych materiałów konstrukcyjnych, zwłaszcza metali, lekkimi i żaroodpornymi polimerami. Zalety lekkich polimerów to: wysoka wytrzymałość, odporność na rozpuszczalniki i chemikalia, co przyczynia się do różnych potencjalnych zastosowań, takich jak części elektryczne i silnikowe w komponentach samochodowych i lotniczych, powłoki na naczyniach kuchennych, powłoki i płytki drukowane w urządzeniach elektronicznych i mikroelektronicznych itp. Łańcuchy polimerowe oparte na pierścieniach aromatycznych są pożądane ze względu na dużą siłę wiązania i sztywne łańcuchy polimerowe. Z tego samego powodu pożądane są wysokie masy cząsteczkowe i sieciowanie. Silne oddziaływania dipol-dipol, wiązania wodorowe i krystaliczność również poprawiają odporność na ciepło. Aby uzyskać pożądaną wytrzymałość mechaniczną, konieczne są odpowiednio duże masy cząsteczkowe, jednak problemem jest zmniejszona rozpuszczalność. Jednym ze sposobów rozwiązania tego problemu jest wprowadzenie pewnych wiązań uelastyczniających, takich jak izopropyliden, C=O i SO

2w sztywny łańcuch polimerowy przez zastosowanie odpowiedniego monomeru lub komonomeru. Inne podejście obejmuje syntezę reaktywnych oligomerów telechelicznych zawierających końcowe grupy funkcyjne zdolne do reagowania ze sobą, polimeryzacja oligomeru daje wyższą masę cząsteczkową, określaną jako wydłużanie łańcucha.

Polieter aromatyczny

Polimeryzacja ze sprzęganiem oksydacyjnym wielu 2,6-dwupodstawionych fenoli przy użyciu katalitycznego kompleksu soli miedziawej i aminy tworzy aromatyczne polietery , nazywane handlowo poli(tlenkiem p-fenylenu) lub PPO. Czysty PPO ma niewiele zastosowań komercyjnych ze względu na wysoką lepkość stopu. Jej dostępne produkty to mieszanki PPO z polistyrenem wysokoudarowym (HIPS).

Polieterosulfon

Polieterosulfon (PES) jest również określany jako polieteroketon, polisulfon . Jest syntetyzowany przez nukleofilowe podstawienie aromatyczne między dihalogenkami aromatów a solami bisfenolanowymi. Polieterosulfony są częściowo krystaliczne, wysoce odporne na szeroki zakres środowiska wodnego i organicznego. Są przystosowane do ciągłej pracy w temperaturach 240-280 °C. Poliketony znajdują zastosowanie w dziedzinach takich jak motoryzacja, lotnictwo, izolacja kabli elektrycznych i elektronicznych.

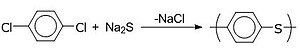

Polisiarczki aromatyczne

Poli(siarczek p-fenylenu) (PPS) jest syntetyzowany w reakcji siarczku sodu z p-dichlorobenzenem w rozpuszczalniku polarnym, takim jak 1-metylo-2-pirolidynon (NMP). Jest z natury ognioodporny i stabilny w warunkach organicznych i wodnych; jednak jest nieco podatny na utleniacze. Zastosowania PPS obejmują części samochodowe, kuchenki mikrofalowe, powłoki naczyń kuchennych po zmieszaniu z polimerami fluorowęglowymi oraz powłoki ochronne zaworów, rur, ogniw elektromotorycznych itp.

Aromatyczny poliimid

Poliimidy aromatyczne są syntetyzowane w reakcji dibezwodników z diaminami, na przykład bezwodnik piromelitowy z p- fenylenodiaminą . Można to również osiągnąć stosując diizocyjaniany zamiast diamin. Rozważania dotyczące rozpuszczalności czasami sugerują zastosowanie półestru kwasu półestru bezwodnika zamiast samego dwubezwodnika. Polimeryzacja odbywa się w procesie dwuetapowym ze względu na nierozpuszczalność poliimidów. W pierwszym etapie powstaje rozpuszczalny i topliwy poli(kwas amowy) o dużej masie cząsteczkowej w polarnym rozpuszczalniku aprotonowym, takim jak NMP lub N,N-dimetyloacetamid . Poli(kwas kwasowy) można następnie przetwarzać w pożądaną fizyczną postać końcowego produktu polimerowego (np. folię, włókno, laminat, powłokę), która jest nierozpuszczalna i nietopliwa.

Telecheliczne podejście oligomerowe

W podejściu z oligomerem telechelicznym stosuje się zwykły sposób polimeryzacji, z wyjątkiem tego, że jeden obejmuje jednofunkcyjny reagent do zatrzymania reakcji na etapie oligomeru, zwykle o masie cząsteczkowej 50-3000. Jednofunkcyjny reagent nie tylko ogranicza polimeryzację, ale zamyka oligomer grupami funkcyjnymi zdolnymi do późniejszej reakcji w celu osiągnięcia utwardzenia oligomeru. Do tego celu wykorzystano grupy funkcyjne, takie jak alkin , norbornen , maleimid , azotyn i cyjanian . Oligomery maleimidowe i norbornenowe zakończone grupami końcowymi można utwardzać przez ogrzewanie. Oligomery zakończone grupami alkinowymi, nitrylowymi i cyjanianowymi mogą podlegać cyklotrimeryzacji dając struktury aromatyczne.

Zobacz też

- Polimer przewodzący

- Polimery ognioodporne

- Polimer ciekłokrystaliczny

- Losowa teoria grafu żelowania

- Tworzywo termoutwardzalne

![{\ Displaystyle {\ Frac {1} {1-p ^ {n-1}}} = 1 + (n-1) kt [{\ ce {COOH}}] ^ {n-1}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/f40d7c3649f67e96e10edcd26e6fab23275516ae)

![{\ Displaystyle rate = {\ Frac {-d [{\ ce {COOH}}]} {dt}} = k [{\ ce {COOH}}] ^ {2} [{\ ce {OH}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/e36e9f9e72374e37c029a720efe9cb5e244de56e)

![{\ Displaystyle [{\ ce {COOH}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/de1374de9d6397122318e53d73c974969f07bdfc)

![{\ Displaystyle rate = {\ Frac {-d [{\ ce {COOH}}]} {dt}} = k [{\ ce {COOH}}] ^ {3}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/c02467b42290958b886e503d42cab7b3882e6b9d)

![{\ Displaystyle {\ Frac {1} {(1-p) ^ {2}}} = 2kt [{\ ce {COOH}}] ^ {2} + 1 = X_ {n} ^ {2}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/11bd2e3f368961bfa8f4002c38928e4755ed2cba)

![{\displaystyle {\frac {-d[{\ce {COOH}}]}{dt}}=k[{\ce {COOH}}][{\ce {OH}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/2fa3c69f4aa3a4c9646018d505e9e189a22e56ab)

![{\ Displaystyle {\ Frac {-d [{\ ce {COOH}}]} {dt}} = k [{\ ce {COOH}}] ^ {2}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/40623a5a6ecd32d96f118b41e932c376ed8c47f2)

![{\ Displaystyle {\ Frac {1} {1-p}} = 1 + [{\ ce {COOH}}] kt = X_ {n}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/8addf76f8424ddca5c944ab775c0d7186bf58703)