Cienki film - Thin film

Cienka warstwa jest warstwą materiału, począwszy od ułamków nanometrów ( monowarstw ) kilka mikrometrów grubości. Kontrolowana synteza materiałów w postaci cienkich warstw (proces określany jako osadzanie) jest podstawowym etapem wielu zastosowań. Znanym przykładem jest lustro do użytku domowego , które zazwyczaj ma cienką powłokę metalową z tyłu tafli szkła, aby utworzyć odblaskowy interfejs. Proces srebrzenia był kiedyś powszechnie stosowany do produkcji luster, a ostatnio warstwa metalu jest osadzana za pomocą technik takich jak rozpylanie . Postępy w technikach osadzania cienkowarstwowego w XX wieku umożliwiły szeroki zakres przełomów technologicznych w dziedzinach takich jak magnetyczne nośniki zapisu , elektroniczne urządzenia półprzewodnikowe , zintegrowane urządzenia pasywne , diody LED , powłoki optyczne (takie jak powłoki antyrefleksyjne ), twarde powłoki na narzędziach tnących , a także do wytwarzania energii (np. cienkowarstwowe ogniwa słoneczne ) i magazynowania ( baterie cienkowarstwowe ). Jest również stosowany w farmaceutykach poprzez cienkowarstwowe dostarczanie leków . Stos cienkich folii nazywany jest wielowarstwowym .

Oprócz zainteresowania użytkowego, cienkie folie odgrywają ważną rolę w opracowywaniu i badaniu materiałów o nowych i unikalnych właściwościach. Przykładami są materiały multiferroiczne i supersieci, które umożliwiają badanie zjawisk kwantowych.

Zeznanie

Czynnością nakładania cienkiej warstwy na powierzchnię jest osadzanie cienkowarstwowe – dowolna technika nakładania cienkiej warstwy materiału na podłoże lub na wcześniej nałożone warstwy. „Cienkie” to pojęcie względne, ale większość technik osadzania kontroluje grubość warstwy w zakresie kilkudziesięciu nanometrów . Epitaksja z wiązki molekularnej , metoda Langmuira-Blodgetta , osadzanie warstwy atomowej i osadzanie warstwy molekularnej umożliwiają osadzanie pojedynczej warstwy atomów lub cząsteczek na raz.

Jest to przydatne w produkcji optyki (dla refleksyjnych , antyrefleksyjne powłoki lub szkła samooczyszczania , na przykład), elektroniki (warstwy izolatorów , półprzewodników i przewody tworzą układy scalone ), opakowania (tj aluminium powlekane folia PET ) oraz w sztuce współczesnej (patrz prace Larry'ego Bella ). Podobne procesy są czasami stosowane tam, gdzie grubość nie jest istotna: na przykład oczyszczanie miedzi przez galwanizację oraz osadzanie krzemu i wzbogaconego uranu w procesie podobnym do CVD po obróbce w fazie gazowej.

Techniki osadzania dzielą się na dwie szerokie kategorie, w zależności od tego, czy proces jest głównie chemiczny czy fizyczny .

Osadzanie chemiczne

Tutaj prekursor płynu ulega przemianie chemicznej na stałej powierzchni, pozostawiając stałą warstwę. Przykładem codziennego użytku jest tworzenie się sadzy na chłodnym przedmiocie umieszczonym w płomieniu. Ponieważ płyn otacza ciało stałe, osadzanie zachodzi na każdej powierzchni, bez względu na kierunek; cienkie błony z technik osadzania chemicznego są raczej konformalne niż kierunkowe .

Osadzanie chemiczne jest dalej klasyfikowane według fazy prekursora:

Platerowanie opiera się na ciekłych prekursorach, często roztworze wody z solą metalu, który ma być osadzony. Niektóre procesy galwaniczne są w całości sterowane odczynnikami w roztworze (zwykle w przypadku metali szlachetnych ), ale zdecydowanie najważniejszym z komercyjnego punktu widzenia procesem jest galwanizacja . W produkcji półprzewodników do tworzenia miedzianych przewodów przewodzących w zaawansowanych układach stosuje się teraz zaawansowaną formę galwanizacji, znaną jako osadzanie elektrochemiczne, zastępując procesy chemiczne i fizyczne osadzania stosowane w poprzednich generacjach układów scalonych do przewodów aluminiowych

Osadzanie w roztworze chemicznym (CSD) lub osadzanie w kąpieli chemicznej (CBD) wykorzystuje ciekły prekursor, zwykle roztwór proszków metaloorganicznych rozpuszczonych w rozpuszczalniku organicznym. Jest to stosunkowo niedrogi, prosty proces cienkowarstwowy, który wytwarza fazy krystaliczne o stechiometrycznych właściwościach. Ta technika jest również znana jako metoda zol-żel , ponieważ „zol” (lub roztwór) stopniowo ewoluuje w kierunku utworzenia żelopodobnego układu dwufazowego.

Metoda Langmuira-Blodgetta wykorzystuje cząsteczki unoszące się na wierzchu podfazy wodnej. Gęstość upakowania cząsteczek jest kontrolowana, a upakowana monowarstwa jest przenoszona na stałe podłoże przez kontrolowane wycofanie stałego podłoża z podfazy. Pozwala to na tworzenie cienkich warstw różnych cząsteczek, takich jak nanocząstki, polimery i lipidy o kontrolowanej gęstości upakowania cząstek i grubości warstwy.

Powlekanie wirowe lub odlewanie wirowe wykorzystuje ciekły prekursor lub prekursor zol-żel osadzany na gładkim, płaskim podłożu, które następnie wiruje się z dużą prędkością w celu odśrodkowego rozprowadzenia roztworu na podłożu. Szybkość wirowania roztworu i lepkość zolu określają ostateczną grubość osadzonej błony. W razie potrzeby można przeprowadzić wielokrotne osadzanie w celu zwiększenia grubości folii. Obróbka termiczna jest często przeprowadzana w celu krystalizacji amorficznej folii powlekanej wirowo. Takie krystaliczne warstewki mogą wykazywać pewne korzystne orientacje po krystalizacji na podłożach monokrystalicznych .

Powlekanie przez zanurzenie jest podobne do powlekania obrotowego pod tym względem, że ciekły prekursor lub prekursor zol-żel osadza się na podłożu, ale w tym przypadku podłoże jest całkowicie zanurzone w roztworze, a następnie wycofywane w kontrolowanych warunkach. Kontrolując szybkość wyciągania kontroluje się warunki parowania (głównie wilgotność, temperaturę) oraz lotność/lepkość rozpuszczalnika, grubość warstwy, jednorodność i morfologię nanoskopową. Istnieją dwa reżimy odparowywania: strefa kapilarna przy bardzo niskich prędkościach wyciągania i strefa odwadniania przy większych prędkościach odparowywania.

Osadzanie chemiczne z fazy gazowej (CVD) generalnie wykorzystuje prekursor w fazie gazowej, często halogenek lub wodorek osadzanego pierwiastka. W przypadku MOCVD stosuje się gaz metaloorganiczny . Techniki komercyjne często wykorzystują bardzo niskie ciśnienia gazu prekursorowego.

CVD wspomagane plazmą (PECVD) wykorzystuje zjonizowaną parę lub plazmę jako prekursor. W przeciwieństwie do powyższego przykładu sadzy, komercyjny PECVD do wytworzenia plazmy opiera się na środkach elektromagnetycznych (prąd elektryczny, wzbudzenie mikrofalowe ), a nie na reakcji chemicznej.

Osadzanie warstwy atomowej (ALD) i jej siostrzana technika osadzania warstwy molekularnej (MLD) wykorzystuje gazowy prekursor do osadzania konformalnych cienkich warstw jedna warstwa na raz. Proces jest podzielony na dwie połówki reakcji, przebiegający w kolejności i powtarzany dla każdej warstwy, aby zapewnić całkowite nasycenie warstwy przed rozpoczęciem kolejnej warstwy. Dlatego najpierw osadzany jest jeden reagent, a następnie drugi reagent, podczas którego na podłożu zachodzi reakcja chemiczna, tworząc pożądaną kompozycję. W wyniku stopniowego procesu proces jest wolniejszy niż CVD, jednak może być prowadzony w niskich temperaturach, w przeciwieństwie do CVD.

Osadzanie fizyczne

Osadzanie fizyczne wykorzystuje środki mechaniczne, elektromechaniczne lub termodynamiczne do wytworzenia cienkiej warstwy ciała stałego. Przykładem z dnia na dzień jest powstawanie szronu . Ponieważ większość materiałów inżynierskich jest utrzymywana razem przez stosunkowo wysokie energie, a reakcje chemiczne nie są wykorzystywane do przechowywania tych energii, komercyjne systemy osadzania fizycznego wymagają do prawidłowego funkcjonowania środowiska par o niskim ciśnieniu; większość można sklasyfikować jako fizyczne osadzanie z fazy gazowej (PVD).

Osadzany materiał umieszczany jest w energetycznym , entropicznym środowisku, tak aby cząsteczki materiału wydostawały się z jego powierzchni. Naprzeciw tego źródła znajduje się chłodniejsza powierzchnia, która czerpie energię z tych cząstek, gdy przybywają, umożliwiając im utworzenie stałej warstwy. Cały system jest utrzymywany w próżniowej komorze osadzania, aby cząstki mogły przemieszczać się tak swobodnie, jak to możliwe. Ponieważ cząstki mają tendencję do poruszania się po prostej ścieżce, filmy osadzone za pomocą środków fizycznych są zwykle kierunkowe , a nie konforemne .

Przykłady fizycznego osadzania obejmują:

Parownik termiczny, który wykorzystuje elektryczny grzejnik oporowy do stopienia materiału i podniesienia jego ciśnienia pary do użytecznego zakresu. Odbywa się to w wysokiej próżni, zarówno w celu umożliwienia parze dotarcia do podłoża bez reakcji z innymi atomami fazy gazowej w komorze lub rozpraszania się na nich, jak i zmniejszenia wbudowywania zanieczyszczeń z gazu resztkowego w komorze próżniowej. Oczywiście, bez zanieczyszczenia folii można osadzać tylko materiały o znacznie wyższej prężności pary niż element grzejny . Epitaksja z wiązki molekularnej jest szczególnie zaawansowaną formą termicznego parowania.

Wyparka z wiązką elektronów wystrzeliwuje się wiązki wysokiej energii z wyrzutnią elektronową do wrzenia małe plamki materiału; ponieważ ogrzewanie nie jest równomierne, można osadzać materiały o niższej prężności pary . Wiązka jest zwykle zaginana pod kątem 270°, aby zapewnić, że włókno pistoletu nie jest bezpośrednio wystawione na działanie strumienia parującego. Typowe szybkości osadzania dla parowania wiązki elektronów wahają się od 1 do 10 nanometrów na sekundę.

W epitaksji z wiązek molekularnych (MBE) powolne strumienie pierwiastka mogą być kierowane na podłoże, dzięki czemu materiał osadza się po jednej warstwie atomowej na raz. Związki takie jak arsenek galu są zwykle osadzane poprzez wielokrotne nakładanie warstwy jednego pierwiastka (tj. galu ), następnie warstwy drugiego (tj. arsenu ), dzięki czemu proces jest chemiczny, jak również fizyczny; jest to znane również jako osadzanie warstwy atomowej . Jeśli stosowane prekursory są organiczne, wówczas technika ta nazywana jest osadzaniem warstw molekularnych . Wiązka materiału może być generowana za pomocą środków fizycznych (tj. za pomocą pieca ) lub w wyniku reakcji chemicznej ( epitaksja wiązki chemicznej ).

Rozpylanie opiera się na plazmie (zwykle gazie szlachetnym , takim jak argon ), który wybija materiał z „celu” o kilka atomów naraz. Tarcza może być utrzymywana w stosunkowo niskiej temperaturze, ponieważ proces ten nie polega na odparowaniu, co czyni ją jedną z najbardziej elastycznych technik osadzania. Jest to szczególnie przydatne w przypadku związków lub mieszanin, w których różne składniki miałyby tendencję do parowania z różnymi szybkościami. Uwaga, pokrycie stopni rozpylania jest mniej lub bardziej zgodne. Jest również szeroko stosowany w mediach optycznych. Produkcja wszystkich formatów płyt CD, DVD i BD odbywa się za pomocą tej techniki. Jest to szybka technika, a także zapewnia dobrą kontrolę grubości. Obecnie do napylania stosuje się również gazy azotowe i tlenowe.

Impulsowe systemy osadzania laserowego działają w procesie ablacji . Impulsy skupionego światła laserowego odparowują powierzchnię materiału docelowego i przekształcają go w plazmę; ta plazma zwykle przechodzi w gaz, zanim dotrze do podłoża.

Osadzanie łukiem katodowym (arc-PVD), które jest rodzajem osadzania wiązką jonów, w którym powstaje łuk elektryczny, który dosłownie wyrzuca jony z katody. Łuk ma niezwykle wysoką gęstość mocy, co skutkuje wysokim poziomem jonizacji (30–100%), wielokrotnie naładowanych jonów, cząstek obojętnych, klastrów i makrocząstek (kropelek). Jeśli gaz reaktywny zostanie wprowadzony podczas procesu odparowywania, podczas interakcji ze strumieniem jonów może wystąpić dysocjacja , jonizacja i wzbudzenie, co spowoduje osadzanie się filmu złożonego.

Osadzanie elektrohydrodynamiczne (osadzanie elektrorozpylające) jest stosunkowo nowym procesem osadzania cienkowarstwowego. Osadzana ciecz, w postaci roztworu nanocząstek lub po prostu roztworu, jest podawana do małej dyszy kapilarnej (zwykle metalowej), która jest podłączona do wysokiego napięcia. Podłoże, na którym ma zostać nałożona folia, jest połączone z ziemią. Pod wpływem pola elektrycznego ciecz wychodząca z dyszy przybiera kształt stożkowy ( stożek Taylora ), a na wierzchołku stożka emanuje cienki strumień, który pod wpływem granicy ładunku Rayleigha rozpada się na bardzo drobne i małe dodatnio naładowane kropelki . Kropelki stają się coraz mniejsze i ostatecznie osadzają się na podłożu jako jednolita cienka warstwa.

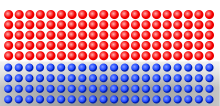

Tryby wzrostu

Wzrost Franka-van der Merwe („warstwa po warstwie”). W tym trybie wzrostu oddziaływania adsorbat-powierzchnia i adsorbat-adsorbat są zrównoważone. Ten rodzaj wzrostu wymaga dopasowania sieci, a zatem uważany jest za „idealny” mechanizm wzrostu.

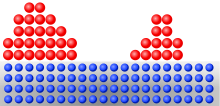

Wzrost Stranski-Krastanov ("wspólne wyspy" lub "warstwa plus wyspa"). W tym trybie wzrostu oddziaływania adsorbat-powierzchnia są silniejsze niż oddziaływania adsorbat-adsorbat.

Volmer-Weber ( „wyspy izolowane”). W tym trybie wzrostu oddziaływania adsorbat-adsorbat są silniejsze niż oddziaływania adsorbat-powierzchnia, stąd od razu tworzą się „wyspy”.

Epitaksja

Część procesów i zastosowań osadzania cienkowarstwowego koncentruje się na tak zwanym wzroście epitaksjalnym materiałów, czyli osadzeniu cienkich warstw krystalicznych, które rosną zgodnie z krystaliczną strukturą podłoża. Termin epitaksja pochodzi od greckich korzeni epi (ἐπί), co oznacza „powyżej” i taksówki (τάξις), co oznacza „uporządkowany sposób”. Można to przetłumaczyć jako „aranżowanie”.

Termin homoepitaksja odnosi się do szczególnego przypadku, w którym film z tego samego materiału jest hodowany na podłożu krystalicznym. Technologię tę wykorzystuje się na przykład do wyhodowania folii, która jest czystsza od podłoża, ma mniejszą gęstość defektów oraz do wytwarzania warstw o różnym stopniu domieszkowania. Heteroepitaksja odnosi się do przypadku, w którym osadzany film różni się od podłoża.

Techniki stosowane do epitaksjalnego wzrostu cienkich warstw obejmują epitaksji z wiązek molekularnych , osadzanie chemiczne z fazy gazowej i pulsacyjne osadzanie lasera .

Stres i wysiłek

Cienkie folie mogą być obciążane dwuosiowo przez naprężenia pochodzące z ich powierzchni styku z podłożem. Cienkie warstwy epitaksjalne mogą podlegać naprężeniom wynikającym z niedopasowania naprężeń między spójnymi sieciami folii i podłoża. Naprężenie termiczne jest powszechne w cienkich foliach wyhodowanych w podwyższonych temperaturach ze względu na różnice we współczynnikach rozszerzalności cieplnej względem podłoża. Różnice w energii międzyfazowej oraz wzrost i koalescencja ziaren przyczyniają się do naprężeń wewnętrznych w cienkich warstwach. Te wewnętrzne naprężenia mogą być funkcją grubości folii.

Naprężenia te mogą być rozciągające lub ściskające i mogą powodować pękanie lub wyboczenie wśród innych form relaksacji naprężeń. W filmach epitaksjalnych, początkowo osadzone warstwy atomowe mogą mieć spójne płaszczyzny sieci z podłożem. Jednak po przekroczeniu krytycznej grubości powstaną dyslokacje niedopasowania prowadzące do rozluźnienia naprężeń w folii.

Pomiar naprężeń i odkształceń

Naprężenia w foliach osadzonych na płaskich podłożach, takich jak wafle, można zmierzyć, mierząc krzywiznę wafla z powodu naprężenia przez folię. Lasery odbijają się od płytki w formie siatki, a zniekształcenia siatki są wykorzystywane do obliczania krzywizny. Odkształcenie w cienkich błonach można również mierzyć metodą dyfrakcji rentgenowskiej lub mieląc fragment błony za pomocą skupionej wiązki jonów, a relaksację obserwuje się za pomocą skaningowej mikroskopii elektronowej .

Inżynieria odkształcenia

Naprężenia i relaksacja naprężeń w folii mogą wpływać na właściwości materiałów folii, takie jak transport masy w zastosowaniach mikroelektronicznych . Dlatego podejmuje się środki ostrożności w celu złagodzenia lub wytworzenia takich naprężeń; na przykład pomiędzy podłożem a folią może być osadzona warstwa buforowa. Inżynieria odkształcenia jest również wykorzystywana do wytwarzania różnych struktur fazowych i domenowych w cienkich warstwach, takich jak struktura domenowa ferroelektrycznego tytanianu cyrkonianu ołowiu (PZT).

Aplikacje

Powłoki dekoracyjne

Stosowanie cienkich folii do powłok dekoracyjnych jest prawdopodobnie najstarszym ich zastosowaniem. Obejmuje to ca. Złote liście o grubości 100 nm, które były używane w starożytnych Indiach ponad 5000 lat temu. Może być również rozumiany jako dowolna forma malarstwa, chociaż ten rodzaj pracy jest powszechnie uważany za rzemiosło artystyczne, a nie dyscyplinę inżynieryjną lub naukową. Obecnie materiały cienkowarstwowe o zmiennej grubości i wysokim współczynniku załamania światła, takie jak dwutlenek tytanu, są często stosowane do dekoracyjnych powłok na przykład na szkle, co powoduje wrażenie tęczowego koloru, jak olej na wodzie. Ponadto, nieprzezroczyste powierzchnie w kolorze złotym mogą być przygotowane przez napylanie katodowe złota lub azotku tytanu .

Powłoki optyczne

Warstwy te służą zarówno w systemach refleksyjnych, jak i refrakcyjnych . Lustra o dużej powierzchni (odblaskowe) stały się dostępne w XIX wieku i były produkowane przez napylanie metalicznego srebra lub aluminium na szkło. Soczewki refrakcyjne do przyrządów optycznych, takich jak kamery i mikroskopy, zazwyczaj wykazują aberracje , tj. nieidealne zachowanie refrakcyjne. Podczas gdy poprzednio duże zestawy soczewek musiały być ustawiane wzdłuż toru optycznego, obecnie pokrycie soczewek optycznych przezroczystymi wielowarstwowymi warstwami dwutlenku tytanu, azotku krzemu lub tlenku krzemu itp. może korygować te aberracje. Znanym przykładem postępu w układach optycznych przez technologię cienkowarstwową jest zaledwie kilkumilimetrowy obiektyw szerokokątny w aparatach smartfonów . Inne przykłady podają powłoki antyrefleksyjne na okularach lub panelach słonecznych .

Powłoki ochronne

Cienkie filmy są często nakładane, aby chronić leżący pod spodem element obrabiany przed wpływami zewnętrznymi. Zabezpieczenie może działać poprzez minimalizację kontaktu z medium zewnętrznym w celu zmniejszenia dyfuzji z medium do obrabianego przedmiotu lub odwrotnie. Na przykład, butelki plastikowe lemoniada często pokryta warstwami przeciw dyfuzji, aby zapobiec dyfuzji na zewnątrz CO 2 , w który rozkłada kwasu węglowego, którą wprowadzono do napoju pod wysokim ciśnieniem. Innym przykładem jest reprezentowany przez cienkie TiN folii w mikroelektronice wiórów oddzielających przewodzących elektrycznie przewodów aluminiowych z osadzania izolatora SiO 2 w celu zahamowania tworzenia się AI 2 O 3 . Często cienkie folie służą jako ochrona przed ścieraniem pomiędzy poruszającymi się mechanicznie częściami. Przykładami tego ostatniego zastosowania są warstwy diamentopodobnego węgla (DLC) stosowane w silnikach samochodowych lub cienkie folie wykonane z nanokompozytów .

Powłoki działające elektrycznie

Cienkie warstwy metali pierwiastkowych, takich jak miedź, aluminium, złoto lub srebro itp., oraz stopy znalazły liczne zastosowania w urządzeniach elektrycznych. Ze względu na wysoką przewodność elektryczną są w stanie przenosić prądy elektryczne lub napięcia zasilające. Cienkie warstwy metalu służą w konwencjonalnych układach elektrycznych, na przykład jako warstwy Cu na płytkach drukowanych , jako zewnętrzny przewodnik uziemiający w kablach koncentrycznych i różnych innych formach, takich jak czujniki itp. Głównym obszarem zastosowania stało się ich zastosowanie w zintegrowanych urządzeniach pasywnych i zintegrowanych obwody , w których sieć elektryczna pomiędzy urządzeniami aktywnymi i pasywnymi, takimi jak tranzystory, kondensatory itp. zbudowana jest z cienkich warstw Al lub Cu. Warstwy te dysponowania grubości w zakresie od kilku do 100 nm do kilku mikrometrów, a często są one osadzone w kilku cienkich nm azotku tytanu warstw w celu zablokowania w reakcję chemiczną z otoczeniem dielektrycznego jak SiO 2 . Rysunek przedstawia mikrografię stosu metali TiN/Al/TiN o strukturze bocznej w mikroelektronicznym chipie.

Biosensory i urządzenia plazmoniczne

Cienkie warstwy metali szlachetnych są stosowane w strukturach plazmonicznych , takich jak czujniki powierzchniowego rezonansu plazmonowego (SPR). Polarytony plazmonów powierzchniowych to fale powierzchniowe w układzie optycznym, które rozchodzą się między interfejsami metal-dielektryk; w konfiguracji Kretschmann-Raether dla czujników SPR pryzmat jest pokryty metaliczną folią poprzez odparowanie. Ze względu na słabe właściwości adhezyjne folii metalicznych, jako warstwy pośrednie stosuje się folie germanowe , tytanowe lub chromowe w celu zwiększenia przyczepności. Cienkie folie metaliczne są również stosowane w konstrukcjach falowodów plazmonicznych .

Cienkowarstwowe ogniwa fotowoltaiczne

Opracowywane są również technologie cienkowarstwowe, mające na celu znaczne obniżenie kosztów ogniw słonecznych . Uzasadnieniem tego jest to, że cienkowarstwowe ogniwa słoneczne są tańsze w produkcji ze względu na niższe koszty materiałów, koszty energii, koszty obsługi i koszty kapitałowe. Jest to szczególnie reprezentowane w procesach elektroniki drukowanej ( roll-to-roll ). Inne technologie cienkowarstwowe, które wciąż znajdują się na wczesnym etapie trwających badań lub mają ograniczoną dostępność komercyjną, są często klasyfikowane jako ogniwa fotowoltaiczne nowej lub trzeciej generacji i obejmują organiczne , uczulone barwnikami i polimerowe ogniwa słoneczne , a także ogniwa kwantowe Dot , siarczek miedzi , cynku i cyny , ogniwa słoneczne nanokrystaliczne i perowskitowe .

Baterie cienkowarstwowe

Technologia druku cienkowarstwowego jest wykorzystywana do nakładania stałych polimerów litowych na różne podłoża w celu stworzenia unikalnych akumulatorów do specjalistycznych zastosowań. Baterie cienkowarstwowe można umieszczać bezpośrednio na chipach lub opakowaniach chipów o dowolnym kształcie i rozmiarze. Elastyczne baterie mogą być wykonane poprzez nadruk na plastiku, cienkiej folii metalowej lub papierze.

Cienkowarstwowe rezonatory fali akustycznej (TFBAR/FBAR)

W celu miniaturyzacji i bardziej precyzyjnej kontroli częstotliwości rezonansowej kryształów piezoelektrycznych cienkowarstwowe masowe rezonatory akustyczne TFBAR/FBAR są opracowywane dla oscylatorów, filtrów telekomunikacyjnych i dupleksów oraz do zastosowań w czujnikach.

Bibliografia

Dalsza lektura

Podręczniki

- Birkholz, Mario; Fewster, Paul F.; Genzel, Christoph (23 grudnia 2005). Analiza cienkowarstwowa metodą rozpraszania promieni rentgenowskich . Wiley-VCH. Numer ISBN 978-3527310524.

- Ohring, Milton (26 października 2001). Materiałoznawstwo cienkich warstw, wydanie drugie . Prasa akademicka. Numer ISBN 978-1493301720.

- Seszan, Kryszna (11 lipca 2017). Handbook of Thin Film Deposition 3. edycja . Wydawnictwo Williama Andrew. Numer ISBN 978-14377778731.

Historyczny

- Mattox, Donald M (14 stycznia 2004). Podstawy technologii powlekania próżniowego . Wydawnictwo Williama Andrew. Numer ISBN 978-0815514954.

Zobacz też

- Powłoka

- Interferometria dwupolaryzacyjna

- Elipsometria

- Hydrogenografia

- Mikroskop siły sondy Kelvina

- Film Langmuira-Blodgetta

- Warstwa po warstwie

- Mikroprodukcja

- Organiczne diody LED

- Sarfus

- Interferencja cienkowarstwowa

- Optyka cienkowarstwowa

- Cienkowarstwowe ogniwo słoneczne

- Rezonator akustyczny cienkowarstwowy