Inżynieria ceramiczna - Ceramic engineering

Inżynieria ceramiczna to nauka i technologia tworzenia obiektów z nieorganicznych, niemetalicznych materiałów. Odbywa się to albo przez działanie ciepła, albo w niższych temperaturach za pomocą reakcji strącania z roztworów chemicznych o wysokiej czystości. Termin ten obejmuje oczyszczanie surowców, badanie i produkcję danych związków chemicznych, ich formowanie w składniki oraz badanie ich struktury, składu i właściwości.

Materiały ceramiczne mogą mieć strukturę krystaliczną lub częściowo krystaliczną, o uporządkowaniu dalekosiężnym w skali atomowej. Ceramika szklana może mieć strukturę amorficzną lub szklistą, o ograniczonym lub krótkozasięgowym uporządkowaniu atomowym. Powstają one albo ze stopionej masy, która zestala się po schłodzeniu, tworzą się i dojrzewają pod wpływem ciepła, albo są syntetyzowane chemicznie w niskich temperaturach, na przykład przy użyciu syntezy hydrotermalnej lub zol-żel .

Szczególny charakter materiałów ceramicznych powoduje powstanie wielu zastosowań w inżynierii materiałowej , inżynierii elektrycznej , inżynierii chemicznej oraz inżynierii mechanicznej . Ponieważ ceramika jest odporna na ciepło, może być używana do wielu zadań, do których materiały takie jak metal i polimery są nieodpowiednie. Materiały ceramiczne są stosowane w wielu gałęziach przemysłu, w tym w górnictwie, lotnictwie, medycynie, rafineriach, przemyśle spożywczym i chemicznym, pakowaniu, elektronice, elektryczności przemysłowej i przesyłowej oraz kierowanej transmisji fal świetlnych.

Historia

Słowo „ ceramika ” pochodzi od greckiego słowa κεραμικός ( keramikos ) oznaczającego ceramikę . Jest spokrewniony ze starszym rdzeniem języka indoeuropejskiego „spalić”. „Ceramiczny” może być używany jako rzeczownik w liczbie pojedynczej w odniesieniu do materiału ceramicznego lub wyrobu ceramicznego, lub jako przymiotnik. Ceramika to wytwarzanie rzeczy z materiałów ceramicznych. Inżynieria ceramiczna, podobnie jak wiele nauk, wyewoluowała z innej dyscypliny według dzisiejszych standardów. Inżynieria materiałoznawcza do dziś jest zgrupowana z inżynierią ceramiczną.

Abraham Darby po raz pierwszy użył koksu w 1709 roku w Shropshire w Anglii, aby poprawić wydajność procesu wytapiania. Koks jest obecnie szeroko stosowany do produkcji ceramiki karbidowej. Potter Josiah Wedgwood otworzył pierwszą nowoczesną fabrykę ceramiki w Stoke-on-Trent w Anglii w 1759 roku. Austriacki chemik Carl Josef Bayer , pracujący dla przemysłu tekstylnego w Rosji, opracował proces oddzielania tlenku glinu od rudy boksytu w 1888 roku. jest nadal używany do oczyszczania tlenku glinu dla przemysłu ceramicznego i aluminiowego. Bracia Pierre i Jacques Curie odkryli piezoelektryczność w soli Rochelle około 1880 roku. Piezoelektryczność jest jedną z kluczowych właściwości elektroceramiki .

EG Acheson podgrzał mieszaninę koksu i gliny w 1893 r. i wynalazł karborund, czyli syntetyczny węglik krzemu . Henri Moissan również zsyntetyzował SiC i węglik wolframu w swoim elektrycznym piecu łukowym w Paryżu, mniej więcej w tym samym czasie co Acheson. Karl Schröter zastosował spiekanie w fazie ciekłej do wiązania lub „cementowania” cząstek węglika wolframu Moissana z kobaltem w 1923 roku w Niemczech. Krawędzie z węglików spiekanych (spoionych metalem) znacznie zwiększają trwałość narzędzi skrawających ze stali hartowanej . WH Nernst opracował stabilizowany cyrkon w latach dwudziestych w Berlinie. Materiał ten jest używany jako czujnik tlenu w układach wydechowych. Głównym ograniczeniem stosowania ceramiki w inżynierii jest kruchość.

Wojskowy

Te wojskowe wymagania II wojny światowej zachęcani wydarzenia, które stworzyło potrzebę materiałów o wysokich parametrach i pomógł przyspieszyć rozwój nauki i techniki ceramicznej. W latach 60. i 70. opracowano nowe rodzaje ceramiki w odpowiedzi na postęp w dziedzinie energii atomowej, elektroniki, komunikacji i podróży kosmicznych. Odkrycie nadprzewodników ceramicznych w 1986 roku pobudziło intensywne badania nad opracowaniem nadprzewodzących części ceramicznych do urządzeń elektronicznych, silników elektrycznych i sprzętu transportowego.

W sektorze wojskowym rośnie zapotrzebowanie na bardzo wytrzymałe, wytrzymałe materiały, które mogą przenosić światło w zakresie widzialnym (0,4–0,7 mikrometra) i średniej podczerwieni (1–5 mikrometrów) widma. Materiały te są potrzebne do zastosowań wymagających przezroczystego pancerza . Pancerz przezroczysty to materiał lub system materiałów zaprojektowany tak, aby był optycznie przezroczysty, a jednocześnie chronił przed odłamkami lub uderzeniami balistycznymi. Podstawowym wymaganiem przezroczystego systemu pancerza jest nie tylko pokonanie wyznaczonego zagrożenia, ale także zapewnienie możliwości wielokrotnych trafień przy zminimalizowanym zniekształceniu otaczających obszarów. Przezroczyste okna opancerzenia muszą być również kompatybilne ze sprzętem noktowizyjnym. Poszukuje się nowych materiałów, które są cieńsze, lżejsze i oferują lepsze parametry balistyczne.

Takie elementy półprzewodnikowe znalazły szerokie zastosowanie w różnych zastosowaniach w dziedzinie elektrooptycznej, w tym: światłowody do kierowanej transmisji fal świetlnych, przełączniki optyczne , wzmacniacze i soczewki laserowe , hosty dla laserów półprzewodnikowych i materiały na okna optyczne dla laserów gazowych oraz urządzenia do poszukiwania ciepła na podczerwień (IR) do systemów naprowadzania pocisków i noktowizora w podczerwieni .

Nowoczesny przemysł

Obecnie wielomiliardowy przemysł, inżynieria ceramiczna i badania stały się ważną dziedziną nauki. Zastosowania stale się rozwijają, ponieważ naukowcy opracowują nowe rodzaje ceramiki do różnych celów.

- Do produkcji noży używa się ceramiki z dwutlenku cyrkonu . Ostrze noża ceramicznego pozostanie ostre znacznie dłużej niż noża stalowego, chociaż jest bardziej kruche i można je złamać, upuszczając je na twardą powierzchnię.

- Ceramiczne takie jak tlenek glinu, węglik boru i węglika krzemu są stosowane w kamizelkach kuloodpornych , aby odpychać broni ręcznej karabin pożaru. Takie płytki są powszechnie znane jako płytki urazowe . Podobny materiał jest używany do ochrony kokpitów niektórych samolotów wojskowych, ze względu na niską wagę materiału.

- Części z azotku krzemu są stosowane w ceramicznych łożyskach kulkowych. Ich wyższa twardość oznacza, że są znacznie mniej podatne na zużycie i mogą zapewnić ponad trzykrotną żywotność. Odkształcają się również mniej pod obciążeniem, co oznacza, że mają mniejszy kontakt ze ściankami koszyka łożyska i mogą szybciej się toczyć. W zastosowaniach o bardzo dużych prędkościach ciepło pochodzące z tarcia podczas toczenia może powodować problemy w przypadku łożysk metalowych; problemy, które są redukowane przez zastosowanie ceramiki. Ceramika jest również bardziej odporna chemicznie i może być stosowana w wilgotnych środowiskach, w których stalowe łożyska rdzewieją. Główną wadą stosowania ceramiki jest znacznie wyższy koszt. W wielu przypadkach ich właściwości elektroizolacyjne mogą być również cenne w łożyskach.

- Na początku lat 80. Toyota badała produkcję adiabatycznego silnika ceramicznego, który może pracować w temperaturze ponad 3300 °C. Silniki ceramiczne nie wymagają układu chłodzenia, dzięki czemu pozwalają na znaczną redukcję masy, a tym samym większą oszczędność paliwa. Wydajność paliwowa silnika jest również wyższa w wysokiej temperaturze, jak pokazuje twierdzenie Carnota . W konwencjonalnym silniku metalowym znaczna część energii uwalnianej z paliwa musi zostać rozproszona jako ciepło odpadowe , aby zapobiec stopieniu się części metalowych. Pomimo tych wszystkich pożądanych właściwości, takie silniki nie są produkowane, ponieważ wytwarzanie części ceramicznych z wymaganą precyzją i trwałością jest trudne. Niedoskonałość ceramiki prowadzi do pęknięć, które mogą prowadzić do potencjalnie niebezpiecznej awarii sprzętu. Takie silniki są możliwe w warunkach laboratoryjnych, ale produkcja masowa nie jest możliwa przy obecnej technologii.

- Trwają prace nad opracowaniem części ceramicznych do silników turbogazowych . Obecnie nawet łopatki wykonane z zaawansowanych stopów metali stosowane w gorącej części silników wymagają chłodzenia i starannego ograniczania temperatur pracy. Silniki turbinowe wykonane z ceramiki mogłyby działać wydajniej, dając samolotowi większy zasięg i ładowność przy określonej ilości paliwa.

- Ostatnio nastąpił postęp w ceramice, która obejmuje bioceramikę, taką jak implanty dentystyczne i kości syntetyczne. Hydroksyapatyt , naturalny mineralny składnik kości, został wytworzony syntetycznie z wielu źródeł biologicznych i chemicznych i może być formowany w materiały ceramiczne. Implanty ortopedyczne wykonane z tych materiałów łatwo łączą się z kością i innymi tkankami w organizmie bez odrzucenia lub reakcji zapalnych. Z tego powodu są bardzo zainteresowane rusztowaniami dostarczania genów i inżynierii tkankowej . Większość materiałów ceramicznych hydroksyapatytowych jest bardzo porowata i nie posiada wytrzymałości mechanicznej i jest stosowana do powlekania metalowych urządzeń ortopedycznych, aby pomóc w tworzeniu wiązania z kością lub jako wypełniacze kości. Są również używane jako wypełniacze do plastikowych śrub ortopedycznych, aby pomóc w zmniejszeniu stanu zapalnego i zwiększeniu absorpcji tych plastikowych materiałów. Trwają prace nad wytworzeniem mocnych, w pełni gęstych nanokrystalicznych hydroksyapatytowych materiałów ceramicznych do ortopedycznych urządzeń nośnych, zastępując materiały ortopedyczne z metali obcych i tworzyw sztucznych syntetycznym, ale występującym naturalnie minerałem kostnym. Docelowo te materiały ceramiczne mogą być stosowane jako zamienniki kości lub z włączeniem kolagenów białkowych, kości syntetycznych.

- Trwałe materiały ceramiczne zawierające aktynowce mają wiele zastosowań, takich jak paliwa jądrowe do spalania nadmiaru Pu oraz w chemicznie obojętnych źródłach promieniowania alfa do zasilania bezzałogowych pojazdów kosmicznych lub do wytwarzania energii elektrycznej dla urządzeń mikroelektronicznych. Zarówno stosowanie, jak i usuwanie promieniotwórczych aktynowców wymaga ich unieruchomienia w trwałym materiale żywiciela. Długożyciowe radionuklidy odpadów jądrowych, takie jak aktynowce, są unieruchamiane przy użyciu chemicznie trwałych materiałów krystalicznych na bazie ceramiki polikrystalicznej i dużych monokryształów.

Ceramika szklana

Materiały szklano-ceramiczne mają wiele wspólnych właściwości ze szkłem i ceramiką. Ceramika szklana ma fazę amorficzną i jedną lub więcej faz krystalicznych i jest wytwarzana przez tak zwaną „krystalizację kontrolowaną”, której zazwyczaj unika się w produkcji szkła. Ceramika szklana często zawiera fazę krystaliczną, która stanowi od 30% [m/m] do 90% [m/m] jej składu objętościowo, co daje szereg materiałów o interesujących właściwościach termomechanicznych.

W obróbce ceramiki szklanej stopione szkło jest stopniowo schładzane przed ponownym nagrzaniem i wyżarzaniem. W tej obróbce cieplnej szkło częściowo krystalizuje . W wielu przypadkach dodawane są tak zwane „środki zarodkowania”, aby regulować i kontrolować proces krystalizacji. Ponieważ zazwyczaj nie ma prasowania i spiekania, ceramika szklana nie zawiera objętościowej części porowatości typowej dla spieków ceramicznych.

Termin ten odnosi się głównie do mieszanki litu i glinokrzemianów, która daje szereg materiałów o interesujących właściwościach termomechanicznych. Najważniejsze z komercyjnego punktu widzenia wyróżniają się odpornością na szok termiczny. W ten sposób ceramika szklana stała się niezwykle przydatna do gotowania na blacie. Ujemny współczynnik rozszerzalności cieplnej (TEC) krystalicznej fazy ceramicznej można zrównoważyć dodatnim współczynnikiem TEC fazy szklistej. W pewnym momencie (~70% krystaliczności) ceramika szklana ma TEC netto bliską zeru. Ten rodzaj ceramiki szklanej wykazuje doskonałe właściwości mechaniczne i może wytrzymać powtarzające się i szybkie zmiany temperatury do 1000°C.

Etapy przetwarzania

Tradycyjny proces ceramiczny na ogół przebiega w następującej kolejności: Mielenie → Dozowanie → Mieszanie → Formowanie → Suszenie → Wypalanie → Montaż.

- Frezowanie to proces, w którym materiały są redukowane z dużego rozmiaru do mniejszego rozmiaru. Mielenie może obejmować rozdrabnianie zacementowanego materiału (w którym to przypadku poszczególne cząstki zachowują swój kształt) lub proszkowanie (co polega na zmieleniu samych cząstek do mniejszych rozmiarów). Mielenie odbywa się na ogół za pomocą środków mechanicznych, w tym ścierania (co jest zderzeniem cząstek z cząstkami, które powoduje rozpad aglomeratu lub ścinania cząstek), ściskania (co powoduje zastosowanie sił, które powodują pękanie) i uderzenia (co wykorzystuje środek mielący lub same cząstki powodujące pękanie). Sprzęt do mielenia ściernego obejmuje mokrą płuczkę (zwaną również młynem planetarnym lub młynem ściernym na mokro), która ma łopatki w wodzie tworzące wiry, w których materiał zderza się i rozpada. Młyny kompresyjne obejmują kruszarkę szczękową, kruszarkę walcową i kruszarkę stożkową. Młyny udarowe obejmują młyn kulowy , w którym znajdują się media, które przewracają się i rozbijają materiał. Impaktory wału powodują ścieranie i ściskanie między cząstkami.

- Dozowanie to proces ważenia tlenków zgodnie z recepturami oraz przygotowania ich do mieszania i suszenia.

- Mieszanie następuje po dozowaniu i odbywa się za pomocą różnych maszyn, takich jak mieszalniki taśmowe do mieszania na sucho (rodzaj mieszalnika cementu), mieszalniki Muellera i młynki mopsowe . Mieszanie na mokro zazwyczaj obejmuje ten sam sprzęt.

- Formowanie polega na ukształtowaniu zmieszanego materiału w różne kształty, od muszli klozetowych po izolatory świec zapłonowych. Formowanie może obejmować: (1) Wytłaczanie, takie jak wytłaczanie „bryłek” w celu uzyskania cegieł, (2) Prasowanie w celu uzyskania ukształtowanych części, (3) Odlewanie z gęstwy , jak przy wytwarzaniu muszli klozetowych, umywalek i elementów ozdobnych, takich jak ceramiczne posągi. Formowanie daje „zieloną” część, gotową do wyschnięcia. Zielone części są miękkie, giętkie i z czasem tracą kształt. Obchodzenie się z zielonym produktem zmieni jego kształt. Na przykład zielony klocek można „ściskać”, a po ściśnięciu tak już pozostanie.

- Suszenie polega na usunięciu wody lub spoiwa z uformowanego materiału. Suszenie rozpyłowe jest szeroko stosowane do przygotowania proszku do operacji prasowania. Inne suszarki to suszarki tunelowe i suszarki okresowe. W tym dwuetapowym procesie stosowane jest kontrolowane ciepło. Po pierwsze ciepło usuwa wodę. Ten etap wymaga starannej kontroli, ponieważ szybkie nagrzewanie powoduje pęknięcia i wady powierzchni. Wysuszona część jest mniejsza niż część zielona i jest krucha, co wymaga ostrożnego obchodzenia się, ponieważ niewielkie uderzenie spowoduje kruszenie się i pękanie.

- Spiekanie polega na tym, że wysuszone części przechodzą przez kontrolowany proces ogrzewania, a tlenki są chemicznie zmieniane, aby spowodować wiązanie i zagęszczenie. Wypalona część będzie mniejsza niż wysuszona.

Metody formowania

Techniki formowania ceramiki obejmują rzucanie, slipcasting , odlewanie taśmowe, zamrażanie , formowanie wtryskowe, prasowanie na sucho, prasowanie izostatyczne, prasowanie izostatyczne na gorąco (HIP), druk 3D i inne. Metody formowania proszków ceramicznych w skomplikowane kształty są pożądane w wielu dziedzinach technologii. Takie metody są wymagane do produkcji zaawansowanych, wysokotemperaturowych elementów konstrukcyjnych, takich jak elementy silników cieplnych i turbiny . Materiały inne niż ceramika, które są wykorzystywane w tych procesach to: drewno, metal, woda, gips i żywica epoksydowa – większość z nich zostanie usunięta po wypaleniu. Ceramiczna wypełnione epoksydowe , takie jak Martyte, jest czasami wykorzystywane do ochrony stali konstrukcyjnej w warunkach uderzenia spalinowych rakiet.

Te techniki formowania są dobrze znane z zapewniania narzędziom i innym elementom stabilności wymiarowej, jakości powierzchni, wysokiej (prawie teoretycznej) gęstości i jednorodności mikrostrukturalnej. Rosnące wykorzystanie i różnorodność form specjalistycznych ceramiki zwiększa różnorodność stosowanych technologii procesowych.

Tak więc włókna i włókna wzmacniające są wytwarzane głównie w procesach polimerowych, zol-żel lub CVD, ale obróbka w stanie stopionym ma również zastosowanie. Najszerzej stosowaną formą specjalistyczną są struktury warstwowe, przy czym dominującą rolę odgrywa odlewanie taśm do podłoży elektronicznych i opakowań. Fotolitografia cieszy się coraz większym zainteresowaniem ze względu na precyzyjne odwzorowanie przewodników i innych elementów takich opakowań. Procesy odlewania lub formowania taśm są również coraz bardziej interesujące w innych zastosowaniach, od otwartych struktur, takich jak ogniwa paliwowe, po kompozyty ceramiczne.

Inną główną strukturą warstwy jest powłoka, w której natryskiwanie stopu jest bardzo ważne, ale metody chemicznego i fizycznego osadzania z fazy gazowej oraz metody chemiczne (np. zol-żel i piroliza polimerów) są coraz częściej stosowane. Oprócz otwartych struktur z formowanej taśmy, coraz częściej stosuje się struktury wytłaczane, takie jak nośniki katalizatorów typu plastra miodu, oraz struktury o dużej porowatości, w tym różne pianki, na przykład pianka siatkowa .

Zagęszczanie skonsolidowanych brył proszkowych jest nadal osiągane głównie przez (bezciśnieniowe) spiekanie. Jednak coraz częściej stosuje się spiekanie ciśnieniowe metodą prasowania na gorąco, zwłaszcza w przypadku nietlenków i części o prostych kształtach, gdzie potrzebna jest wyższa jakość (głównie jednorodność mikrostrukturalna) i większy rozmiar lub większa liczba części na prasowanie.

Proces spiekania

Zasady metod opartych na spiekaniu są proste („sinter” ma swoje korzenie w angielskim „ cinder ”). Wypalanie odbywa się w temperaturze poniżej temperatury topnienia ceramiki. Po wykonaniu z grubsza trzymanego razem obiektu, zwanego „zielonym ciałem”, jest on wypalany w piecu , w którym procesy dyfuzji atomowej i molekularnej powodują znaczące zmiany w podstawowych cechach mikrostrukturalnych. Obejmuje to stopniową eliminację porowatości , której zwykle towarzyszy skurcz netto i ogólne zagęszczenie komponentu. W ten sposób pory w przedmiocie mogą się zamknąć, co skutkuje gęstszym produktem o znacznie większej wytrzymałości i odporności na pękanie .

Inną ważną zmianą w korpusie podczas procesu wypalania lub spiekania będzie ustalenie polikrystalicznego charakteru ciała stałego. Podczas spiekania występuje zwykle znaczny wzrost ziarna, który zależy od temperatury i czasu trwania procesu spiekania. Wzrost ziaren spowoduje pewną formę rozkładu wielkości ziaren , co będzie miało znaczący wpływ na ostateczne właściwości fizyczne materiału. W szczególności nienormalny wzrost ziarna, w którym pewne ziarna rosną bardzo duże w matrycy o drobniejszych ziarnach, znacząco zmieni fizyczne i mechaniczne właściwości otrzymanej ceramiki. W bryle spiekanej wielkości ziaren są iloczynem parametrów obróbki termicznej oraz początkowej wielkości cząstek lub ewentualnie wielkości agregatów lub skupisk cząstek, które powstają podczas początkowych etapów obróbki.

Ostateczna mikrostruktura (a tym samym właściwości fizyczne) produktu końcowego będzie ograniczona i uzależniona od formy strukturalnego szablonu lub prekursora, który powstaje na początkowych etapach syntezy chemicznej i formowania fizycznego. Stąd znaczenie chemicznej obróbki proszków i polimerów w syntezie ceramiki przemysłowej, szkła i ceramiki szklanej.

Istnieje wiele możliwych udoskonaleń procesu spiekania. Niektóre z najczęstszych obejmują prasowanie surowego korpusu, aby przyspieszyć zagęszczanie i skrócić potrzebny czas spiekania. Czasami dodaje się spoiwa organiczne, takie jak alkohol poliwinylowy, aby utrzymać razem zieloną masę; wypalają się one podczas wypalania (w temperaturze 200–350 °C). Czasami podczas prasowania dodaje się smary organiczne, aby zwiększyć zagęszczenie. Często łączy się je i dodaje do proszku spoiwa i smary, a następnie prasuje. (Sformułowanie tych organicznych dodatków chemicznych jest sztuką samą w sobie. Jest to szczególnie ważne w produkcji wysokowydajnych materiałów ceramicznych, takich jak te używane przez miliardy w elektronice , w kondensatorach, cewkach indukcyjnych , czujnikach itp.)

Zawiesina może być stosowana zamiast proszku, a następnie odlewana do pożądanego kształtu, suszona, a następnie spiekana. Rzeczywiście, tradycyjna ceramika jest wykonywana tego typu metodą, przy użyciu plastikowej mieszanki obrabianej rękami. Jeśli w ceramice stosuje się mieszaninę różnych materiałów, temperatura spiekania jest czasami wyższa od temperatury topnienia jednego mniejszego składnika – spiekania w fazie ciekłej . Powoduje to krótsze czasy spiekania w porównaniu do spiekania w stanie stałym. Takie spiekanie w fazie ciekłej wiąże się z szybszymi procesami dyfuzyjnymi i może skutkować nieprawidłowym rozrostem ziarna .

Wytrzymałość ceramiki

Wytrzymałość materiału zależy od jego mikrostruktury. Procesy inżynieryjne, którym poddawany jest materiał, mogą zmieniać jego mikrostrukturę. Różnorodne mechanizmy wzmacniające, które zmieniają wytrzymałość materiału, obejmują mechanizm wzmacniania granic ziaren . Tak więc, chociaż granica plastyczności jest maksymalizowana wraz ze zmniejszaniem się wielkości ziarna, ostatecznie bardzo małe wielkości ziarna powodują, że materiał jest kruchy. Biorąc pod uwagę fakt, że granica plastyczności jest parametrem predykcyjnym odkształcenia plastycznego w materiale, można podejmować świadome decyzje, jak zwiększyć wytrzymałość materiału w zależności od jego właściwości mikrostrukturalnych i pożądanego efektu końcowego.

Zależność między granicą plastyczności a wielkością ziarna jest opisana matematycznie równaniem Halla-Petcha, które wynosi

gdzie k y jest współczynnikiem wzmocnienia (stałą unikalną dla każdego materiału), σ o jest stałą materiałową dla początkowego naprężenia dla ruchu dyslokacyjnego (lub oporu sieci na ruch dyslokacyjny), d jest średnicą ziarna, a σ y to granica plastyczności.

Teoretycznie materiał mógłby być nieskończenie mocny, gdyby ziarna były nieskończenie małe. Jest to niestety niemożliwe, ponieważ dolną granicą wielkości ziarna jest pojedyncza komórka elementarna materiału. Nawet wtedy, jeśli ziarna materiału mają wielkość pojedynczej komórki elementarnej, materiał jest w rzeczywistości amorficzny, a nie krystaliczny, ponieważ nie ma uporządkowania dalekiego zasięgu, a dyslokacji nie można zdefiniować w materiale amorficznym. Doświadczalnie zaobserwowano, że mikrostruktura o największej granicy plastyczności ma wielkość ziarna około 10 nanometrów, ponieważ ziarna mniejsze od tego ulegają innemu mechanizmowi uplastyczniania, czyli przesuwaniu się granicy ziaren. Wytwarzanie materiałów inżynierskich o takiej idealnej wielkości ziarna jest trudne ze względu na ograniczenia początkowych rozmiarów cząstek, nieodłącznie związane z nanomateriałami i nanotechnologią.

Teoria obróbki chemicznej

Jednolitość mikrostrukturalna

W przetwarzaniu drobnej ceramiki nieregularne rozmiary i kształty cząstek w typowym proszku często prowadzą do niejednorodnej morfologii upakowania, co skutkuje zmianami gęstości upakowania w wyprasie proszkowej. Niekontrolowana aglomeracja proszków spowodowana przyciągającymi siłami van der Waalsa może również powodować niejednorodności mikrostrukturalne.

Naprężenia różnicowe powstające w wyniku nierównomiernego skurczu przy suszeniu są bezpośrednio związane z szybkością usuwania rozpuszczalnika , a zatem w dużym stopniu zależą od rozkładu porowatości. Takie naprężenia są związane z przejściem od plastyczności do kruchości w bryłach skonsolidowanych i mogą prowadzić do propagacji pęknięć w niewypalonej bryle, jeśli nie zostaną uwolnione.

Ponadto wszelkie wahania gęstości upakowania wypraski przygotowywanej do pieca są często wzmacniane podczas procesu spiekania, co prowadzi do niejednorodnego zagęszczenia. Wykazano, że niektóre pory i inne defekty strukturalne związane z wahaniami gęstości odgrywają szkodliwą rolę w procesie spiekania, zwiększając, a tym samym ograniczając gęstość w punkcie końcowym. Wykazano również, że naprężenia różnicowe wynikające z niejednorodnego zagęszczenia powodują propagację pęknięć wewnętrznych, stając się w ten sposób wadami kontrolującymi wytrzymałość.

Pożądane byłoby zatem przetwarzanie materiału w taki sposób, aby był on fizycznie jednorodny pod względem rozkładu składników i porowatości, zamiast stosowania rozkładu wielkości cząstek, który zmaksymalizuje gęstość początkową. Zamknięcie jednorodnie rozproszonego zespołu silnie oddziałujących cząstek w zawiesinie wymaga całkowitej kontroli nad oddziaływaniami między cząstkami. Potencjał ten zapewniają koloidy monodyspersyjne .

Na przykład monodyspersyjne proszki krzemionki koloidalnej mogą być zatem stabilizowane dostatecznie, aby zapewnić wysoki stopień uporządkowania kryształu koloidalnego lub polikrystalicznego koloidalnego ciała stałego, który wynika z agregacji. Wydaje się, że stopień uporządkowania jest ograniczony przez czas i przestrzeń pozwalającą na ustalenie korelacji o większym zakresie.

Takie wadliwe polikrystaliczne struktury koloidalne wydają się być podstawowymi elementami nauki o submikrometrowych materiałach koloidalnych , a zatem stanowią pierwszy krok w opracowaniu bardziej rygorystycznego zrozumienia mechanizmów zaangażowanych w ewolucję mikrostruktury w układach nieorganicznych, takich jak ceramika polikrystaliczna.

Samodzielny montaż

Samoorganizacja jest najczęstszym terminem używanym we współczesnej społeczności naukowej do opisania spontanicznej agregacji cząstek (atomów, cząsteczek, koloidów, miceli itp.) bez wpływu jakichkolwiek sił zewnętrznych. Duże grupy tych cząsteczek są znane w montażu się na termodynamicznie stabilne, strukturalnie ściśle określonych tablic, bardzo przypominający jednego z 7 krystalicznych układów znaleziono w metalurgii i mineralogii (np płaskocentryczną sześcienny , korpus skoncentrowane sześcienny , etc.). Zasadnicza różnica w strukturze równowagi tkwi w skali przestrzennej komórki elementarnej (lub parametru sieci ) w każdym konkretnym przypadku.

Dlatego samoorganizacja staje się nową strategią w syntezie chemicznej i nanotechnologii . Samoorganizację cząsteczek zaobserwowano w różnych układach biologicznych i stanowi ona podstawę powstawania wielu różnorodnych złożonych struktur biologicznych. Kryształy cząsteczkowe, ciekłe kryształy, koloidy, micele, emulsje , polimery o rozdzielonych fazach, cienkie filmy i samoorganizujące się monowarstwy stanowią przykłady typów wysoce uporządkowanych struktur, które uzyskuje się tymi technikami. Cechą wyróżniającą te metody jest samoorganizacja przy braku jakichkolwiek sił zewnętrznych.

Ponadto ponownie oceniane są główne właściwości mechaniczne i struktury ceramiki biologicznej, kompozytów polimerowych , elastomerów i materiałów komórkowych , z naciskiem na materiały i struktury inspirowane biologią. Tradycyjne podejścia koncentrują się na metodach projektowania materiałów biologicznych przy użyciu konwencjonalnych materiałów syntetycznych. Obejmuje to nową klasę mechanicznie lepszych biomateriałów opartych na cechach mikrostrukturalnych i projektach występujących w przyrodzie. Nowe horyzonty zostały zidentyfikowane w syntezie materiałów inspirowanych biologicznie poprzez procesy charakterystyczne dla systemów biologicznych w przyrodzie. Obejmuje to samoorganizację komponentów w nanoskali oraz rozwój struktur hierarchicznych .

Kompozyty ceramiczne

W ostatnich latach pojawiło się duże zainteresowanie wytwarzaniem kompozytów ceramicznych. Chociaż istnieje duże zainteresowanie kompozytami z jednym lub większą liczbą składników nieceramicznych, największą uwagę zwraca się na kompozyty, w których wszystkie składniki są ceramiczne. Zawierają one zazwyczaj dwa składniki ceramiczne: ciągłą matrycę i fazę rozproszoną cząstek ceramicznych, wiskerów lub krótkich (siekanych) lub ciągłych włókien ceramicznych . Wyzwaniem, podobnie jak w przypadku obróbki chemicznej na mokro, jest uzyskanie równomiernego lub jednorodnego rozmieszczenia zdyspergowanej fazy cząstek lub włókien.

Rozważ najpierw przetwarzanie kompozytów cząstek stałych. Najbardziej interesującą fazą w postaci cząstek jest tetragonalny tlenek cyrkonu ze względu na utwardzanie, które można osiągnąć z przemiany fazowej z metastabilnej fazy tetragonalnej do jednoskośnej fazy krystalicznej, zwane też utwardzaniem przez transformację . Istnieje również duże zainteresowanie dyspersją twardych, nietlenkowych faz, takich jak SiC, TiB, TiC, bor , węgiel, a zwłaszcza matryc tlenkowych, takich jak tlenek glinu i mulit . Interesujące jest również włączenie innych cząstek ceramicznych, zwłaszcza tych o wysoce anizotropowej rozszerzalności cieplnej. Przykłady obejmują AI 2 O 3 , TiO 2 , grafit, azotek boru.

W przetwarzaniu kompozytów ziarnistych problemem jest nie tylko jednorodność wielkości i przestrzennego rozkładu faz zdyspergowanych i osnowy, ale także kontrola wielkości ziarna osnowy. Istnieje jednak pewna wbudowana samokontrola z powodu hamowania wzrostu ziarna matrycy przez fazę rozproszoną. Kompozyty w postaci cząstek, chociaż ogólnie oferują zwiększoną odporność na uszkodzenia, uszkodzenia lub oba te czynniki, są nadal dość wrażliwe na niejednorodność składu, jak również inne wady przetwarzania, takie jak pory. Dlatego potrzebują dobrego przetwarzania, aby były skuteczne.

Kompozyty w postaci cząstek zostały wytworzone na skalę przemysłową przez proste zmieszanie proszków dwóch składników. Chociaż podejście to jest z natury ograniczone pod względem jednorodności, którą można osiągnąć, najłatwiej można je dostosować do istniejącej technologii produkcji ceramiki. Interesujące są jednak inne podejścia.

Z technologicznego punktu widzenia, szczególnie pożądanym podejściem do wytwarzania kompozytów w postaci cząstek jest powlekanie matrycą lub jej prekursorem drobnych cząstek fazy rozproszonej z dobrą kontrolą początkowej wielkości rozproszonych cząstek i wynikowej grubości powłoki matrycy. Zasadniczo należy być w stanie osiągnąć najwyższą jednorodność dystrybucji, a tym samym zoptymalizować działanie kompozytu. Może to mieć również inne konsekwencje, takie jak umożliwienie uzyskania bardziej użytecznych właściwości kompozytu w wyrobie o porowatości, co może być pożądane ze względu na inne czynniki, takie jak ograniczenie przewodności cieplnej.

Istnieją również pewne możliwości wykorzystania przetwarzania w stanie stopionym do wytwarzania kompozytów ceramicznych, w postaci cząstek, wiskerów i krótkich włókien oraz kompozytów z włóknami ciągłymi. Jasne jest, że zarówno kompozyty w postaci cząstek stałych, jak i wiskery można sobie wyobrazić przez wytrącanie w stanie stałym po zestaleniu stopu. W niektórych przypadkach można to również uzyskać przez spiekanie, jak w przypadku tlenku cyrkonu utwardzonego wydzieleniowo, częściowo stabilizowanego. Podobnie wiadomo, że można kierunkowo krzepnąć ceramiczne mieszaniny eutektyczne, a tym samym uzyskać jednoosiowo ułożone kompozyty włókniste. Taka obróbka kompozytu jest zwykle ograniczona do bardzo prostych kształtów, a zatem wiąże się z poważnymi problemami ekonomicznymi z powodu wysokich kosztów obróbki.

Oczywiście w wielu z tych podejść istnieją możliwości wykorzystania odlewania ze stopu. Potencjalnie jeszcze bardziej pożądane jest stosowanie cząstek pochodzących ze stopu. W tej metodzie hartowanie odbywa się w roztworze stałym lub w drobnej strukturze eutektycznej, w której cząstki są następnie przetwarzane bardziej typowymi metodami obróbki proszku ceramicznego w użyteczną bryłę. Podejmowano również wstępne próby zastosowania natryskiwania stopionego materiału jako środka do formowania kompozytów przez wprowadzenie zdyspergowanej fazy cząstek, wiskerów lub włókien w połączeniu z procesem natryskiwania stopionego materiału.

Innymi metodami oprócz infiltracji stopu do wytwarzania kompozytów ceramicznych ze wzmocnieniem długimi włóknami są infiltracja chemiczna z fazy gazowej oraz infiltracja preform włóknistych prekursorem organicznym , które po pirolizie dają amorficzną osnowę ceramiczną, początkowo o niskiej gęstości. Przy powtarzających się cyklach infiltracji i pirolizy powstaje jeden z tych typów kompozytów z osnową ceramiczną . Chemiczna infiltracja par jest wykorzystywana do produkcji węglika /węgla i węglika krzemu wzmocnionego włóknami węglowymi lub krzemowymi .

Oprócz wielu ulepszeń procesu, pierwszą z dwóch głównych potrzeb dotyczących kompozytów włóknistych są niższe koszty włókien. Drugą ważną potrzebą są kompozycje włókien lub powłoki lub przetwarzanie kompozytów w celu zmniejszenia degradacji wynikającej z ekspozycji kompozytu na wysoką temperaturę w warunkach utleniających.

Aplikacje

Produkty ceramiki technicznej obejmują kafelki wykorzystywane w programie promu kosmicznego , dysze palników gazowych , ochronę balistyczną , granulki tlenku uranu z paliwem jądrowym, implanty biomedyczne , łopatki turbin silników odrzutowych i stożki nosowe pocisków .

Jej produkty są często wykonane z materiałów innych niż glina, wybranych ze względu na ich szczególne właściwości fizyczne. Można je sklasyfikować w następujący sposób:

- Tlenki : krzemionka, tlenek glinu, cyrkon

- Beztlenki: węgliki, borki , azotki , krzemki

- Kompozyty : matryce wzmocnione cząstkami stałymi lub wiskerami, połączenia tlenków i nietlenków (np. polimery).

Ceramika może być stosowana w wielu gałęziach przemysłu technologicznego. Jednym z zastosowań jest płytek ceramicznych na NASA „s Space Shuttle, używane do tego i przyszłych naddźwiękowych samolotów kosmicznych z piekącym upale ponownego wejścia w atmosferę ziemską chronić. Są również szeroko stosowane w elektronice i optyce. Oprócz wymienionych tutaj zastosowań ceramika jest również wykorzystywana jako powłoka w różnych przypadkach inżynieryjnych. Przykładem może być ceramiczna powłoka łożyska na tytanowej ramie stosowanej w samolocie. Ostatnio dziedzina obejmuje badania monokryształów lub włókien szklanych, oprócz tradycyjnych materiałów polikrystalicznych, a ich zastosowania nakładają się i szybko zmieniają.

Przemysł lotniczy

- Silniki : ochrona gorącego silnika samolotu przed uszkodzeniem innych elementów.

- Płatowce : używane jako łożysko i element konstrukcyjny o wysokim naprężeniu, wysokiej temperaturze i lekkiej konstrukcji.

- Stożki na nosie pocisków: osłaniają wnętrze pocisku przed gorącem.

- Kafelki promu kosmicznego

- Kosmiczne osłony balistyczne : osłony tkane z włókna ceramicznego zapewniają lepszą ochronę przed cząsteczkami o dużej prędkości (~7 km/s) niż osłony aluminiowe o tej samej wadze.

- Dysze rakietowe: skupiające gazy spalinowe o wysokiej temperaturze ze wzmacniacza rakietowego.

- Bezzałogowe statki powietrzne : zastosowanie silników ceramicznych w zastosowaniach lotniczych (takich jak bezzałogowe statki powietrzne) może skutkować lepszymi właściwościami eksploatacyjnymi i niższymi kosztami operacyjnymi.

Biomedyczne

- Sztuczna kość ; Zastosowania stomatologiczne, zęby.

- Szyny biodegradowalne ; Wzmacnianie kości po osteoporozie

- Materiał implantu

Elektronika

Optyczny

- Światłowody, prowadzona transmisja fal świetlnych

- Przełączniki

- Wzmacniacze laserowe

- Soczewki

- Urządzenia na podczerwień poszukujące ciepła

Automobilowy

Biomateriały

Krzemienie jest dość powszechne w świecie biologicznym i występuje w bakteriach, organizmach jednokomórkowych, roślinach i zwierzętach (bezkręgowce i kręgowce). Minerały krystaliczne powstające w takim środowisku często wykazują wyjątkowe właściwości fizyczne (np. wytrzymałość, twardość, odporność na pękanie) i mają tendencję do tworzenia struktur hierarchicznych, które wykazują porządek mikrostrukturalny w zakresie długości lub skali przestrzennej. Minerały są krystalizowane ze środowiska, które jest nienasycone w stosunku do krzemu, w warunkach neutralnego pH i niskiej temperatury (0–40 °C). Tworzenie się minerału może zachodzić wewnątrz lub na zewnątrz ściany komórkowej organizmu i istnieją specyficzne reakcje biochemiczne odkładania minerałów, które obejmują lipidy, białka i węglowodany.

Większość materiałów naturalnych (lub biologicznych) to złożone kompozyty, których właściwości mechaniczne są często znakomite, biorąc pod uwagę słabe składniki, z których są składane. Te złożone struktury, które powstały w wyniku setek milionów lat ewolucji, są inspiracją do projektowania nowatorskich materiałów o wyjątkowych właściwościach fizycznych, zapewniających wysoką wydajność w niesprzyjających warunkach. Ich definiujące cechy, takie jak hierarchia, wielofunkcyjność i zdolność do samoleczenia, są obecnie badane.

Podstawowe elementy budulcowe zaczynają się od 20 aminokwasów i przechodzą do polipeptydów, polisacharydów i polipeptydów-sacharydów. Te z kolei składają się na podstawowe białka, które są podstawowymi składnikami "tkanek miękkich" wspólnych dla większości biomineraliów. Przy znacznie ponad 1000 możliwych białek, obecne badania podkreślają zastosowanie kolagenu, chityny, keratyny i elastyny. Fazy „twarde” są często wzmacniane przez minerały krystaliczne, które tworzą zarodki i rosną w środowisku biomediowanym, które determinuje wielkość, kształt i rozmieszczenie poszczególnych kryształów. Najważniejsze fazy mineralne zostały zidentyfikowane jako hydroksyapatyt, krzemionka i aragonit . Wykorzystując klasyfikację Wegsta i Ashby'ego przedstawiono podstawowe właściwości mechaniczne i struktury ceramiki biologicznej, kompozytów polimerowych, elastomerów i materiałów komórkowych. Wybrane systemy w każdej klasie są badane z naciskiem na związek między ich mikrostrukturą w różnych skalach długości a ich odpowiedzią mechaniczną.

Zatem krystalizacja materiałów nieorganicznych w przyrodzie zwykle zachodzi w temperaturze i ciśnieniu otoczenia. Jednak żywotne organizmy, dzięki którym powstają te minerały, są w stanie konsekwentnie wytwarzać niezwykle precyzyjne i złożone struktury. Zrozumienie procesów, w których żywe organizmy kontrolują wzrost minerałów krystalicznych, takich jak krzemionka, może doprowadzić do znaczących postępów w dziedzinie materiałoznawstwa i otworzyć drzwi do nowatorskich technik syntezy materiałów kompozytowych w nanoskali, czyli nanokompozytów.

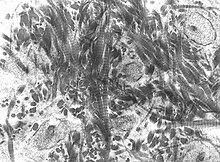

Przeprowadzono obserwacje za pomocą wysokorozdzielczego skaningowego mikroskopu elektronowego (SEM) mikrostruktury części muszli uchowca z masy perłowej (lub masy perłowej ) . Te powłoki wykazują najwyższą wytrzymałość mechaniczną i odporność na pękanie spośród wszystkich znanych substancji niemetalicznych. Masa perłowa ze skorupy uchowca stała się jedną z intensywniej badanych struktur biologicznych w materiałoznawstwie. Na tych obrazach wyraźnie widoczne są starannie ułożone (lub uporządkowane) płytki mineralne oddzielone cienkimi warstwami organicznymi wraz z makrostrukturą większych okresowych pasm wzrostu, które wspólnie tworzą to, co naukowcy nazywają obecnie hierarchiczną strukturą kompozytową. (Termin hierarchia oznacza po prostu, że istnieje szereg cech strukturalnych, które istnieją w szerokim zakresie skal długości).

Przyszłe osiągnięcia dotyczą syntezy materiałów inspirowanych biologią poprzez metody przetwarzania i strategie charakterystyczne dla systemów biologicznych. Obejmują one samoorganizację komponentów w nanoskali oraz rozwój struktur hierarchicznych.

Zobacz też

- Kompozyt z osnową ceramiczną

- Inżynieria chemiczna – Oddział inżynierii

- Koloid – Mieszanina nierozpuszczalnej substancji rozproszonej mikroskopowo w innej substancji

- Uszczelki szkło-ceramika-metal

- Leo Morandi

- Materiałoznawstwo – Interdyscyplinarna dziedzina zajmująca się odkrywaniem i projektowaniem nowych materiałów, przede wszystkim właściwości fizycznych i chemicznych ciał stałych

- Inżynieria mechaniczna – dyscyplina inżynierska i branża ekonomiczna

- Nanocząstka – Cząstka o wielkości mniejszej niż 100 nm

- Kryształ fotoniczny – Okresowa nanostruktura optyczna, która wpływa na ruch fotonów

- Hartowanie – Szybkie chłodzenie przedmiotu obrabianego w celu uzyskania określonych właściwości materiału

- Trzypunktowa próba zginania – Standardowa procedura pomiaru modułu sprężystości przy zginaniu

- Materiały przezroczyste

- Cyrkon stabilizowany tlenkiem itru – ceramika o strukturze sześciennego kryształu stabilnej w temperaturze pokojowej

- W. David Kingery – inżynier ceramik